Ein dynamisches Unternehmen, in der jedes Projekt geboren wird, um konkrete Antworten für Kunden zu geben, die Präzision und Geschwindigkeit beim Tieflochbohren benötigen. Luca Picciolo, Verkaufsleiter von I.M.S.A. srl, erzählte uns von dieser Dynamik in dem Interview, das sie nun lesen werden

Übersetzung des Interviews aus der italienischen Fachzeitschrift „Macchine Utensili“, März 2020

WAS IST IHRE BETRIEBSSTRATEGIE AUF DEM HEUTIGEN MARKT?

Die Strategie von I.M.S.A. ist eng mit der Bereitschaft und dem Wunsch verbunden, die Konstruktionen unserer Bohrmaschinen stetig zu erneuern, um die Leistung immer weiter zu steigern.

Jedes unserer Projekte wird geboren, um konkrete Antworten auf Kundenanfragen zu geben, die Präzision und Geschwindigkeit beim Tieflochbohren benötigen.

Um die beste Maschinenleistung zu gewährleisten, führen wir die Konstruktion und alle Fertigungs- und Montageprozesse im eigenen Haus durch.

Der Rahmenbau und Gussteile stammen von italienischen Unternehmen, während die Komponenten eine Auswahl historisch zuverlässiger internationaler Marken sind.

Ein weiterer grundlegender Faktor in der Betriebsstrategie von I.M.S.A. ist es, dem Kunden einen kompletten Service zu bieten. Deshalb haben wir in den Ländern, in denen wir präsent sind, immer Partnerschaften mit lokalen Unternehmen geschaffen und die Zusammenarbeit ausgebaut: Strukturen für den Vertrieb und der technische Service sind so ausgelegt, dass wir immer an der Seite des Kunden im stetigen Kontakt sind.

WAS SIND DIE ZIELE, DIE SICH IHR UNTERNEHMEN SETZT?

„Sparen Sie Zeit mit I.M.S.A. Tiefbohrmaschinen“: der Slogan, der uns begleitet, drückt aus, wie wir dank technischer Erfahrung und Fähigkeiten die Prozessanforderungen in immer fortschrittlichere Tieflochbohr-Betriebslösungen umsetzen können.

Dieser Slogan ist unser Ziel, um diejenigen zufrieden zu stellen, die eine I.M.S.A.-Bohrmaschine für ihre Produktionsabteilung wählen.

Kurzfristig wird unsere Werkstatt derzeit intern neu organisiert. Wir haben kürzlich eine eigene Etage für die Lagerung großer Ersatzteile geschaffen und zwei automatisierte Lager für kleine und mittelgroße Ersatzteile montiert.

Diese Anlage, die über eine Photovoltaik-Panel-Anlage mit einer Kapazität von 186 kWp verfügt, wurde 2019 mit einem hybriden Kühl- und Heizsystem ausgestattet, das über eine Wärmepumpe für die gesamte Produktionsstätte gesteuert wird, um Energie zu sparen und den Mitarbeitern zu jeder Jahreszeit besten Komfort zu bieten. Außerdem haben wir kürzlich eine zweite Lagerhalle in der Nähe erworben, die für die Umrüstung unserer gebrauchten Bohrmaschinen bestimmt ist.

WIE SIND SIE IN SACHEN FORSCHUNG & ENTWICKLUNG ORGANISIERT?

Wie gesagt, die Konstruktion wird ausschließlich bei uns im Unternehmen gemacht. Unsere technische Abteilung ist eine entscheidende Ressource zur Optimierung jeder Maschine in Bezug auf Konstruktion, Betrieb und Wartung.

Viele der Innovationen im Bereich der Tiefbohrmaschinen für Spritzgussformen und Blöcke der letzten Jahrzehnte wurden bei I.M.S.A. entwickelt, und auf die Spritzgussformenanwendung haben sich die Bemühungen des Entwicklungsteams in den letzten fünf Jahren konzentriert.

Tatsächlich haben wir nach und nach unser gesamtes Sortiment an Tiefbohrmaschinen für Spritzgussformen erneuert.

Eine Reihe von Vorkehrungen, die sich aus der Erfahrung und der starren Struktur unserer Maschinenbasis ergeben haben, ermöglichen es einer I.M.S.A.-Tiefbohrmaschine, mit einem Einlippenbohrer 20-30 m in traditionelle Formmaterialien zu bohren, bevor die Spitze ersetzt oder geschärft werden muss.

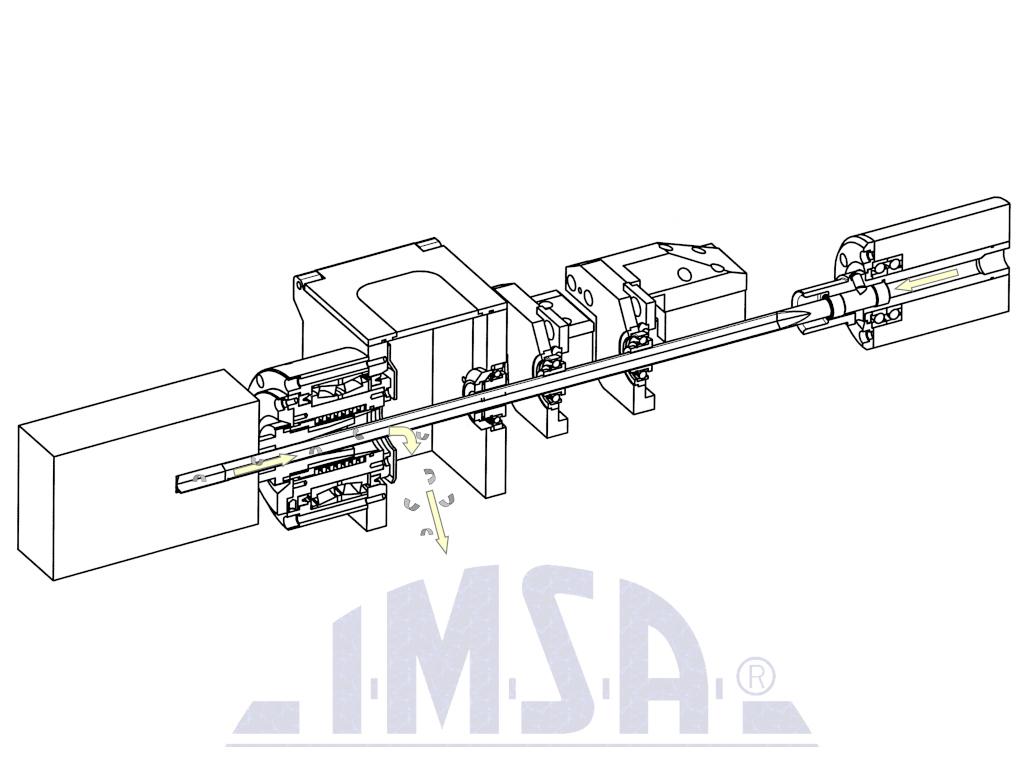

Auch bei unserem Angebot an Wellenbohrmaschinen spielte die Konstruktion eine entscheidende Rolle, da wir diese Maschinen direkt auf die Bedürfnisse des Tieflochbohrens ausgerichtet haben. Um optimale Ergebnisse zu erzielen, benötigt der Einlippenbohrer oder das BTA-Werkzeug einen bestimmten Öldurchsatz bei einer bestimmten Temperatur, mit einem bestimmten Filtrationsgrad usw.

Das Tieflochbohren erfordert eine gute Kombination von Maschine und Werkzeug, insbesondere im Hinblick auf die Vibrationsfreiheit und das Kühlsystem: unsere Tiefbohrmaschinen für „Rundstücke“ sind aus diesem Konzept heraus entwickelt worden.

WIE SIEHT IHR DERZEITIGER MASCHINENPARK AUS?

Unser Angebot umfasst Tieflochbohr- und Fräsmaschinen für Spritzgussformen und Blöcke sowie Maschinen für das achsgenaue Tieflochbohren von zylindrischen Teilen, die alle auf Bestellung gebaut und oft mit einer Reihe von maßgeschneiderten Optionen angepasst werden.

Für das Tieflochbohren von Spritzgussformen und Blöcken haben wir Lösungen mit Tischkapazitäten von bis zu 50 t, mit Bohrtiefen bis zu 2.000 mm.

Je nach Einsatzgebiet bietet I.M.S.A. Maschinen für die Bearbeitung von 3 bis 5 Achsen, sowohl mit separaten Spindeln als auch mit einspindligen Bohr-/Fräseinheiten.

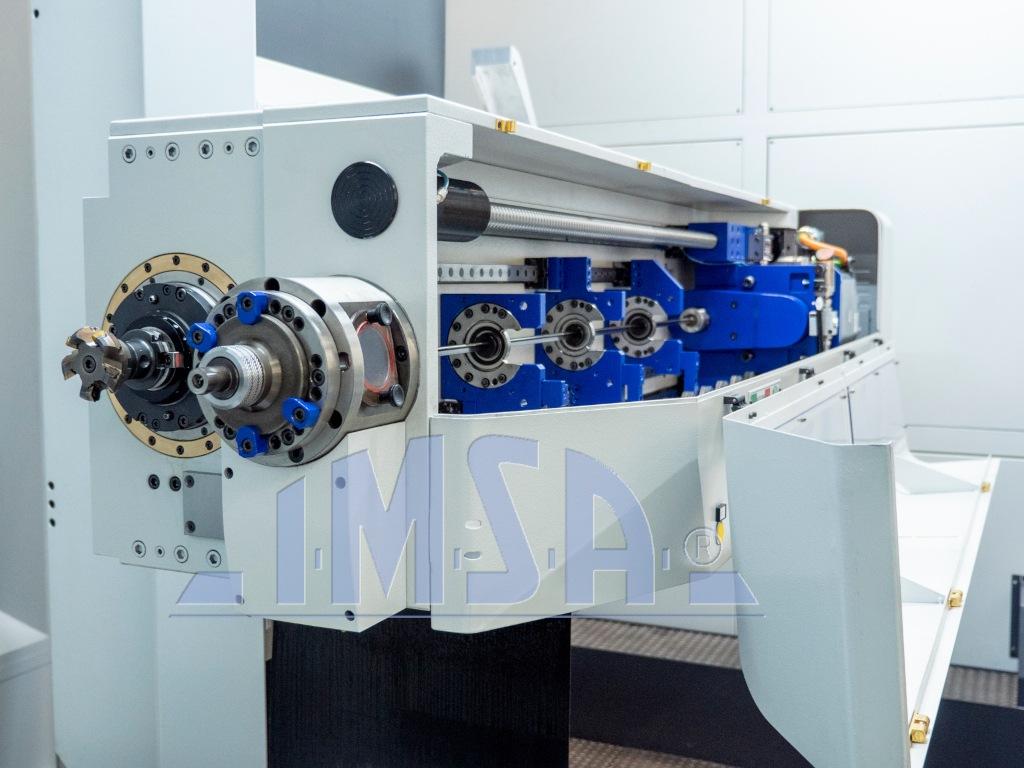

Für das zentrischen Bohren von zylindrischen Werkstücken bieten wir eine Reihe von Bohrmaschinen an, die meist im Gegenlauf, ein- oder zweispindlig, mit Einlippenbohrern oder BTA/STS-Verfahren arbeiten.

Das sind unsere MFT- und MFTB-Baureihen, bei denen die kundenspezifische Anpassung der Standard ist und deren „Katalog“ nur eine Übersicht über die bisher umgesetzten Möglichkeiten darstellt und Raum für weitere, an die gewünschte Produktion angepasste Versionen lässt. Der Einsatzbereich beginnt bei Ø 1,5 mm bis 200 mm und die maximale Bohrtiefe beträgt 6,000 mm.

WAS SIND IHRE JÜNGSTEN INNOVATIONEN ODER VORZEIGEMASCHINEN?

In Übereinstimmung mit den Anforderungen der Verbindung von Maschinen in Werkstätten 4.0 bietet I.M.S.A. ein Tele-Assistenz-Paket an, das von den eigenen Elektronikern genutzt werden kann und den Fernzugriff auf die SPS, die Anzeige von Fehlermeldungen und möglicherweise die Aktualisierung der SPS ermöglicht. Was die Top-Modelle betrifft, so fiel unsere 500.

Bohrmaschine – an sich schon eine hervorragende Leistung – mit der ersten MF1350EVO zusammen.

Es handelt sich um ein Tiefbohr- und Fräszentrum für Spritzgussformen und Formenhalter bis zu 12 t, mit allen Merkmalen, die dazu beitragen, die besten Leistungen einer I.M.S.A.-Bohrmaschine zu bieten: senkrechte Portalbauweise, schwenkbare Bearbeitungseinheit mit unabhängigen flüssigkeitsgekühlten Spindeln, Bearbeitung auf 4 Seiten mit einfachem Zugang zur Tischmitte, starre Monoblockstruktur, die keine Fundamente benötigt.

Unsere kleinere Bohrmaschine MF1000C hat in den letzten Jahren die Bedürfnisse vieler Hersteller von Spritzgussformen mit einem Gewicht von 2 – 4 t erfüllt, dank ihrer steifen Struktur und ihrer günstigen Geometrie mit einem schwenk- und neigbaren Tisch, der es ermöglicht, die Nutzung der Achsenhübe zu optimieren und gleichzeitig die Maschine kompakt zu halten.

Das Modell MF800C hat sich auch bei internationalen Kunden bewährt. Obwohl wir es als „Einsteiger“-Bohrmaschine definieren, bietet es unbestrittene Vorteile gegenüber dem Tieflochbohren an nicht dafür vorgesehenen Maschinen. Es ist ein Modell, das seine beste Anwendung beim Bohren von Platten, Werkzeugen und außeraxialen Bohrungen von zylindrischen Teilen findet.

WELCHE PROJEKTE HABEN SIE FÜR DIE UNMITTELBARE ZUKUNFT GEPLANT?

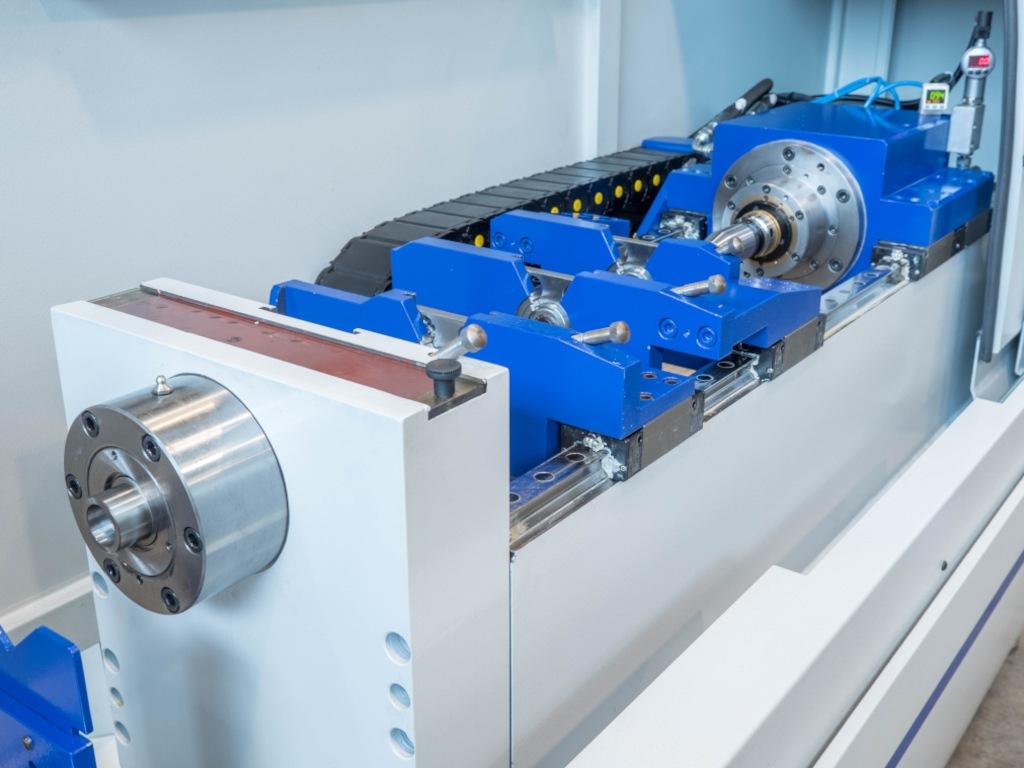

Wir erneuern mit den Lösungen vom Typ EVO auch die Reihe der Bohrmaschinen MFT /MFTB, wobei wir auch bei diesen letzteren Spindeln auf Flüssigkeitskühlung und verbesserte Getriebe setzen.