„Sparen Sie Zeit mit I.M.S.A. Tiefbohrmaschinen“: Dieses ist unser Slogan und beschreibt unser Ziel, diejenigen zufrieden zu stellen, die eine I.M.S.A.-Bohrmaschine für ihre Produktionsabteilung wählen.

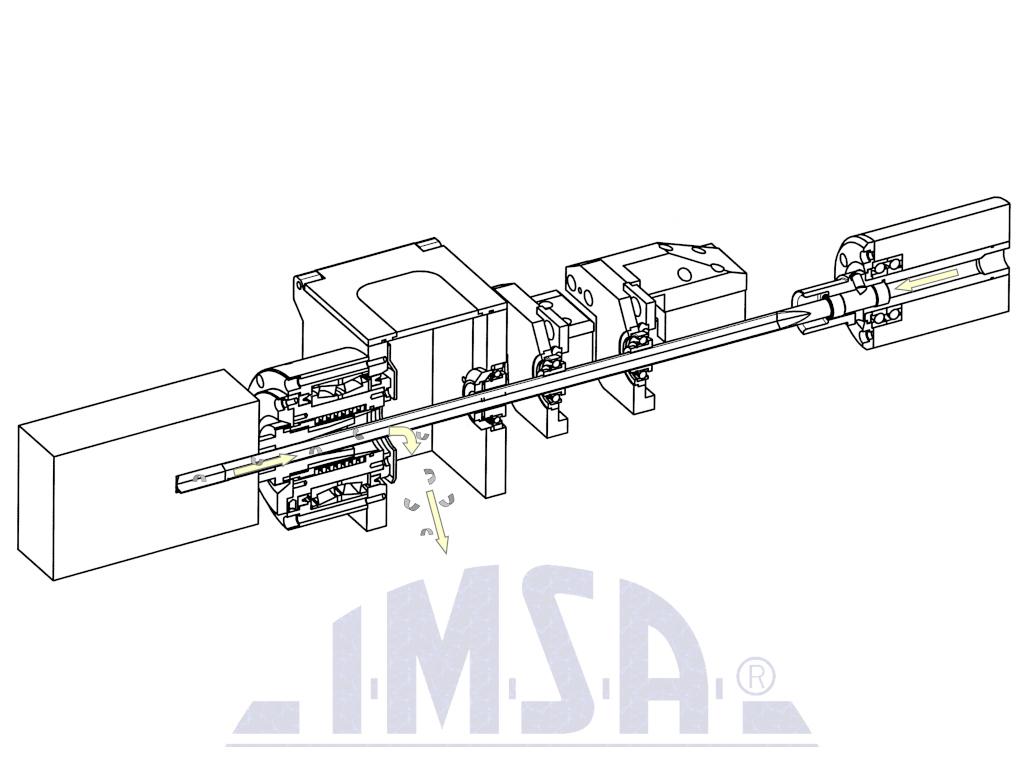

Auf den IMSA-Maschinen kann problemlos ohne Pilotbohrung tiefgebohrt werden, wobei der Einlippenbohrer vollständig unterstütz wird: Die Spindelleistung und -drehzahl sind spezifisch auf diese Anwendung abgestimmt; es gibt bewegliche, sich selbst ausrichtende Lünetten zur Führung des Bohrers und einen festen Spänekasten, auf dem eine Bohrbuchse montiert wird.

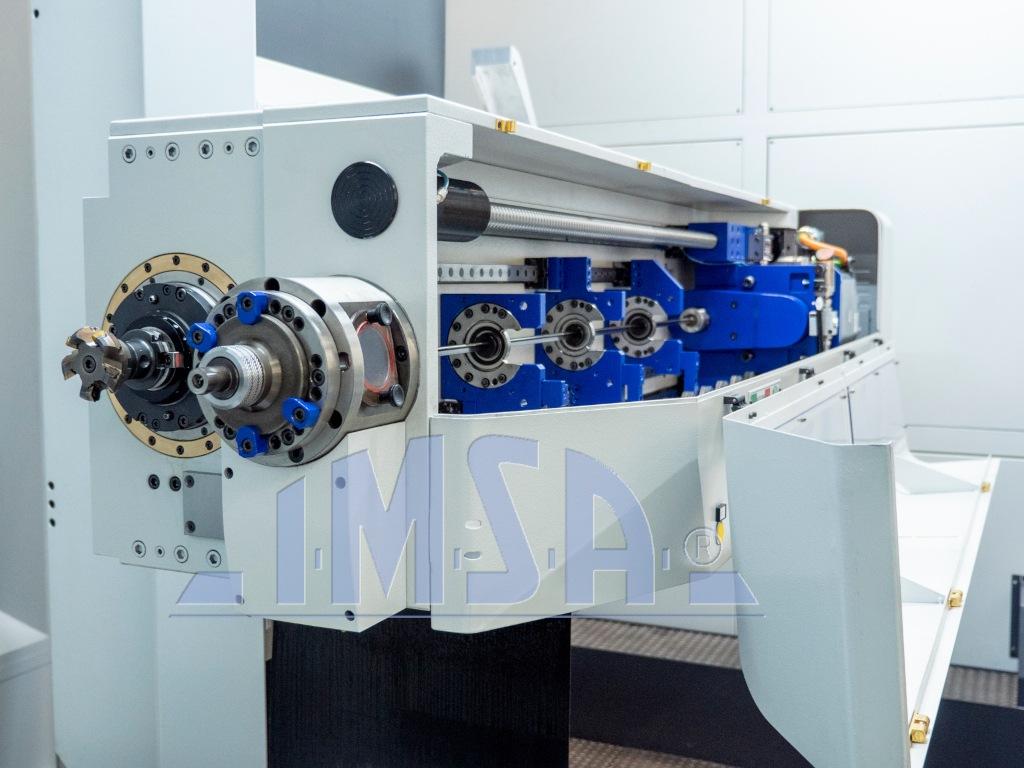

Das Zwei-Spindel-Konzept von IMSA hat an der gleichen Bearbeitungseinheit eine Tiefbohrspindel und eine Frässpindel für andere Bearbeitungen wie Planfräsen, Taschenfräsen, Gewindeschneiden, …

Dank der zwei separaten Spindeln:

– konnte jede Einheit (jene für das Tieflochbohren und jene für die Fräsbearbeitungen) optimiert werden, ohne technische Kompromisse einzugehen;

– die Umschaltung vom Tieflochbohren zum Fräsen und umgekehrt erfolgt vollautomatisch in wenigen Sekunden: die Achsen werden elektronisch umgeschaltet und ein mechanischer Eingriff ist nicht notwendig;

– die Umschaltung wird lediglich durch die vorherige Programmierung der entsprechenden M-funktionen aktiviert, ohne jeglichen Eingriff des Bearbeiters am Spindelstock. Das bedeutet, dass die Maschine auch in mannlosen Schichten mit maximaler Effizienz arbeiten kann.

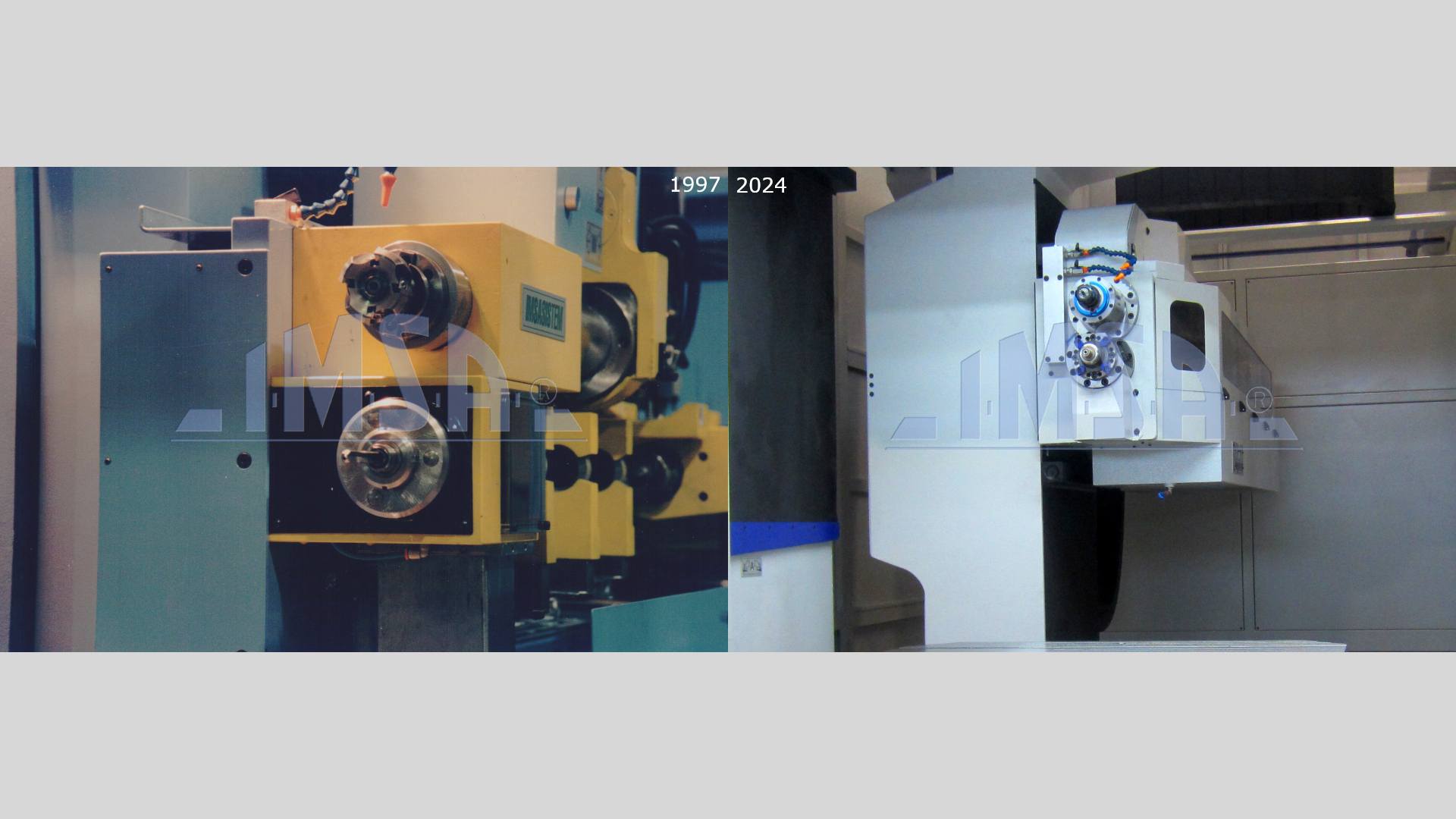

Die Geschichte der IMSA Spindeln

die erste Bohrmaschine mit „traditionellem“ Konzept geht auf das Jahr 1992 zurück. Bereits 1996 fand mit der Einführung des exklusiven Autofokus-System für die optimale Bewegung der Lünetten zur Bohrerführung die erste Weiterentwicklung statt. Die Führungslünetten des Einlippenbohrers sind auf einem selbstzentrierenden System montiert, das erlaubt, den gegenseitigen Abstand zwischen den Dämpferbuchsen beizubehalten – eine optimale Bedingung für die Führung dieses besonderen Werkzeugs.

Im darauffolgenden Jahr (1997) präsentierte I.M.S.A. eine weitere Neuheit. Es handelte sich um eine von der Bohrspindel getrennte Frässpindel, die das Konzept der unabhängigen Achsen für Bohr- und Fräsbearbeitungen begründete. Und so verfügten die Bohrmaschinen der Serie FF bereits im Jahr 1997 über eine oberhalb der Tiefbohrachse angeordnete Fräsachse. Seitdem muss der Bediener beim Wechsel der Bearbeitungen keine Teile ausbauen, sondern die Umschaltung erfolgt automatisch durch vorherige Programmierung entsprechender M-Funktionen.

Die getrennten Spindeln wurden zu einem bestimmenden Merkmal, das IMSA auch bei den nachfolgenden Weiterentwicklungen beibehielt, insbesondere bei den mittleren/großen Tieflochbohr- und Fräszentren und neuerdings auch bei den kleineren Maschinen für Formen bis zu 4 Tonnen.

Bei den letzten Maschinenprojekten wurden viele bestehende Konstruktionen aktualisiert und verbessert, um den aktuellen Bedürfnissen der Formenbauer auf praktische Weise gerecht zu werden und diese zu antizipieren.

GETRENNTE TIEFBOHR- UND FRÄSSPINDELN

Bei den IMSA Tiefbohrmaschinen MF1000/2C, MF1000/2F und MF1250/2FL geschieht der Übergang von Tiefbohren zu Fräsen und umgekehrt innerhalb von Sekunden, dank des IMSA Konzeptes mit zwei separaten Spindeln für das Tiefbohren und Fräsen. , Dabei wird kein Eingriff des Maschinenbedieners benötigt.

Der Spindelstock trägt die Bearbeitungsköpfe: Die ISO40-Frässpindel befindet sich über der Tiefbohreinheit. Beide Spindeln sind wassergekühlt.

Die „Z“-Achse des gesamten Spindelstocks wird für Fräsarbeiten verfahren und für das Andrücken der Bohrbuchse ans Werkstück beim Tieflochbohren.

Automatische ISO40-Werkzeugwechsler mit verschiedenen Kapazitäten sind als Option erhältlich, um die Einsatzmöglichkeiten des Fräskopfes zu ergänzen.

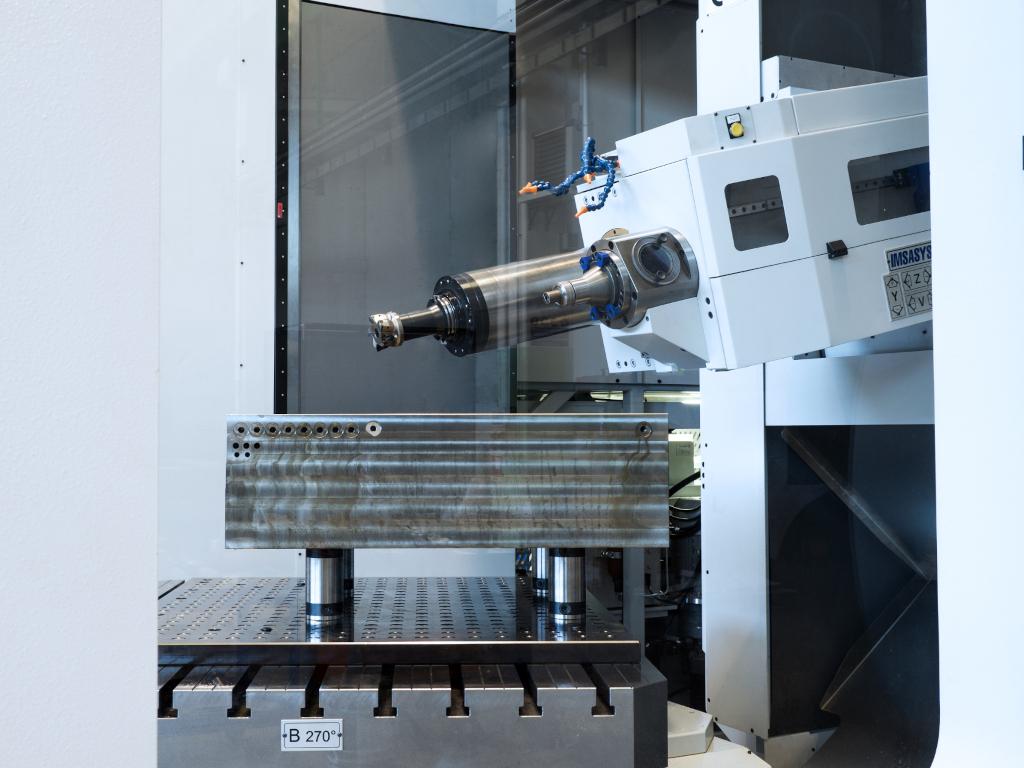

TIEFBOHR- UND FRÄSSPINDELN AUF UNABHÄNGIGEN ACHSEN

Bei den IMSA Tiefbohr-Fräszentren der “EVO” Baureihe* sind der ELB-Bohrkopf und der Fräskopf horizontal nebeneinander am Spindelstock positioniert. Die Frässpindel ist als unabhängige Achse mit einem zusätzlichen „Z“-Verfahrweg gegenüber der „W“-Achse, zum andrücken der Bohrbuche ans Werkstück ausgeführt. Dadurch wird die Erreichbarkeit der Tischmitte verbessert.

Beide Spindeln sind wassergekühlt.

Die EVO-Baureihe ist mit Motorspindeln mit Dauerfettschmierung ausgestattet. Dank der Verfügbarkeit von Kühlmittel-Zuführung durch die Werkzeugmitte, externer Kühlmitteldüse, externer Luftdüse und optionaler Luftkühlung in der Werkzeugmitte sind viele Bearbeitungsverfahren möglich. Automatische Werkzeugwechsler mit unterschiedlicher Kapazität vereinfachen die Fräsbearbeitung.

* (MF1350EVO, MF1450EVO, MF1300/4P EVO, MF1750EVO)

Das S2-Konzept

Auch das IMSA-Modell MF1600 S2 ist mit zwei verschiedenen Spindeln zum Fräsen und zum Tieflochbohren ausgestattet, allerdings mit dem Schwerpunkt beim Fräsen. Das S2-Konzept verzichtet auf die Gantry-Ständerstruktur zugunsten einer verbesserten Fräsfähigkeit und richtet sich an Kunden, die eine Hybrid-Fräsmaschine mit Tieflochbohren suchen.

Dieses Fräs- und Bohrzentrum hat eine T-förmige Struktur mit einem horizontal verfahrenden Tisch und einem längs verfahrenden Ständer. Dies ist eine typische Fräsmaschinen-Konstruktion, die eine Erreichbarkeit der Tischmitte problemlos ermöglicht.

Bei der MF1600 S2 ist der Fräskopf fest am Spindelstock montiert, während die Tieflochbohreinheit auf einem unabhängigen Schlitten mit einer eigenen Translationsbewegung verfährt, wenn sie elektronisch aktiviert wird.

Die Meinungen einiger Benutzer

Aus dem Artikel „Technologie macht den Unterschied“

Aus dem Artikel „Technologie macht den Unterschied“

MOULD SOLUTIONS nahm die Zusammenarbeit mit I.M.S.A. im Jahr 2009 auf, als es das Modell MF1000BB für die Werkstatt erwarb. „Mit dem Kauf der ersten I.M.S.A.-Tiefbohrmaschine haben wir einen wichtigen Qualitätssprung gemacht. Damals hatte nicht jeder eine Tiefbohrmaschine, um die Kühlkanäle für die Form herzustellen. Mit der MF1000BB konnten wir den Herstellungsprozess der Formen beschleunigen und effizienter gestalten. Als wir uns entschieden (in 2020) das Modell MF1000BB durch ein größeres Modell zu ersetzen, war es nur natürlich, uns wieder an I.M.S.A. zu wenden, insbesondere mit Blick auf das Modell MF1250/2FL. Dank dieser I.M.S.A.-Maschine konnten wir die Durchlaufzeit der Form weiter reduzieren, was beweist, dass es sich um eine effiziente und schnelle Maschine handelt, die unsere Produktionsanforderungen voll erfüllt“.

Aus dem Artikel „Die neue Ära des Tiefbohrens“

Die erste I.M.S.A.-Bohrmaschine wurde bereits 1996 von Exacta Stampi gekauft. Mehr als zehn Jahre später war das Tiefbohrzentrum MF 1200 BBLL an der Reihe.

Die erste I.M.S.A.-Bohrmaschine wurde bereits 1996 von Exacta Stampi gekauft. Mehr als zehn Jahre später war das Tiefbohrzentrum MF 1200 BBLL an der Reihe.

Die Spritzgussformen, die heute hergestellt werden, haben im Allgemeinen mehr Löcher und sind komplexer als in der Vergangenheit. Das bedeutet, dass die Bohrtechnik im Laufe der Zeit überholt werden musste.

EXACTA STAMPI bestätigt: „Wir als Formenbauer haben diesen Wandel erlebt. Heute brauchen wir viel mehr Präzision als früher. Deshalb haben wir in die neue Tiefbohrmaschine MF 1350 EVO investiert, die im Vergleich zur Doppelspindelmaschine MF 1200 BBLL mit Portalbauweise der vorherigen Generation eine größere Fräskapazität bietet.

Die Maschine scheint der vorherigen Generation sowohl in Bezug auf die Geschwindigkeit als auch auf die Genauigkeit deutlich überlegen zu sein. Dies macht sich besonders bemerkbar, wenn große Durchmesser gebohrt werden müssen, z. B. mit 44-mm-Bohrern, bei denen wir eine Zeitersparnis von etwa 40 % feststellen. Die Solidität und Steifigkeit der Maschine ist offensichtlich“.

Aus dem Artikel „Effizienzsteigerung beim Tiefbohren”

Aus dem Artikel „Effizienzsteigerung beim Tiefbohren”

Mit dem Zentrum MF1300/4P EVO können wir bis zu 16 Stunden ununterbrochen ohne Bediener arbeiten“, erklärt RS MECCANICA. „Unser Ziel ist es, die Maschine unbemannt mit der gleichen Geschwindigkeit arbeiten zu lassen, wie wenn ein Bediener anwesend wäre. Als wir die Maschine gekauft haben, baten wir I.M.S.A. um einige Ergänzungen wie den Einbau von Kameras zur Beobachtung des Arbeitsbereichs, den Einbau von Faltenbälgen zum Schutz der X-Achse und einen doppelten Bildschirm. Änderungen, die I.M.S.A. auch an den später gebauten Modellen vorgenommen hat“.

Aus dem Artikel „Qualität und Präzision stehen immer im Vordergrund“

Aus dem Artikel „Qualität und Präzision stehen immer im Vordergrund“

Das Tiefbohren in Druckgussformen ist in den letzten Jahren zu einem wichtigen Bestandteil des Tagesgeschäfts der Ideal Stampi Gruppe geworden. Aus diesem Grund wurde im vergangenen Jahr eine spezifische Maschine für diesen Vorgang angeschafft: die Tiefbohrmaschine MF1000/2C von I.M.S.A.

„Angesichts der zahlreichen Kühlsysteme, die heute in der Druckgussform vorhanden sind, wären wir ohne diese Maschine gezwungen, die Tiefbohrbearbeitung extern in Lohnarbeit zu vergeben, mit dem Risiko möglicher Lieferverzögerungen. Ich halte die Tiefbohr-Fräsmaschine MF1000/2C für das am besten geeignete Modell für die meisten Formenbauer, da sie zahlreiche Bearbeitungen an Formen mittlerer und kleiner Größe ermöglicht“.

Aus dem Artikel „Mehr Flexibilität in der Produktion dank der Tieflochbohrmaschine“

„Die Einführung der I.M.S.A.-Maschine in unseren Produktionshallen hat es uns ermöglicht, im gesamten Produktionsprozess autonom zu sein und in den Markt der Lohnbearbeitung als Zulieferer einzutreten, indem wir unsere Erfahrung anderen Betrieben und Formenbauern zur Verfügung stellen“, sagt der Unternehmensgründer von O.M.C. STAMPI.

„Die Einführung der I.M.S.A.-Maschine in unseren Produktionshallen hat es uns ermöglicht, im gesamten Produktionsprozess autonom zu sein und in den Markt der Lohnbearbeitung als Zulieferer einzutreten, indem wir unsere Erfahrung anderen Betrieben und Formenbauern zur Verfügung stellen“, sagt der Unternehmensgründer von O.M.C. STAMPI.

„Es handelt sich um eine äußerst zuverlässige Maschine, die sowohl bei Bohr- als auch bei Fräsarbeiten präzise und leistungsstark ist. Sie löst viele konstruktionsbedingte Probleme für uns, da wir Löcher in bestimmten Positionen und Neigungen genau herstellen können, was auch die Bohrzeiten begrenzt, da wir genau an der Stelle bohren, wo es nötig ist. Dank der MF1250/2FL von I.M.S.A. haben wir Tausende von Löchern in H7-Toleranz gebohrt, ein Aspekt, der nicht so offensichtlich ist. Wir sind auch in der Lage, gehärtete Stähle mit einer Härte von bis zu 50 HRC zu bearbeiten.“