Die MF1650/5P EVO von I.M.S.A. ist eine neue Maschine, die für das Tiefbohren und Fräsen großer Blöcke entwickelt wurde und für Hersteller von Aluminium- und Magnesium-Druckgussformen bestimmt ist. Dank ihrer Steifigkeit und des automatischen Tiefbohr- Werkzeugwechslers ermöglicht sie präzise und sichere Arbeiten ohne Bediener. Siereduziert die Zeiten und gewährleistet hohe Leistung.

Übersetzung des Artikels aus der italienischen Fachzeitschrift COSTRUIRE STAMPI (PUBLITEC Verlag) – Mai 2025

Die Herstellung von Aluminium- und Magnesium-Druckgussformen ist das Kerngeschäft des Käufers dieser Maschine. Dieser Formenbauer, der bereits seit Jahren mit einer I.M.S.A.-Tiefbohr-Fräsmaschine mit Werkzeugwechsler ausgestattet ist und hat kürzlich beschlossen, sein Produktionsspektrum auf größere Dimensionen zu erweitern. Dafür wird eine Produktionseinheit benötigt, die das Schruppen und Tiefbohren für Blöcke von bis zu 40 Tonnen durchführen kann. Der Formenbauer wandte sich daher an den Hersteller seines Vertrauens und fragte eine neue Produktionseinheit an, die bereits bekannte technische Lösungen mit den steigenden Anforderungen an Größe und Leistung kombiniert.

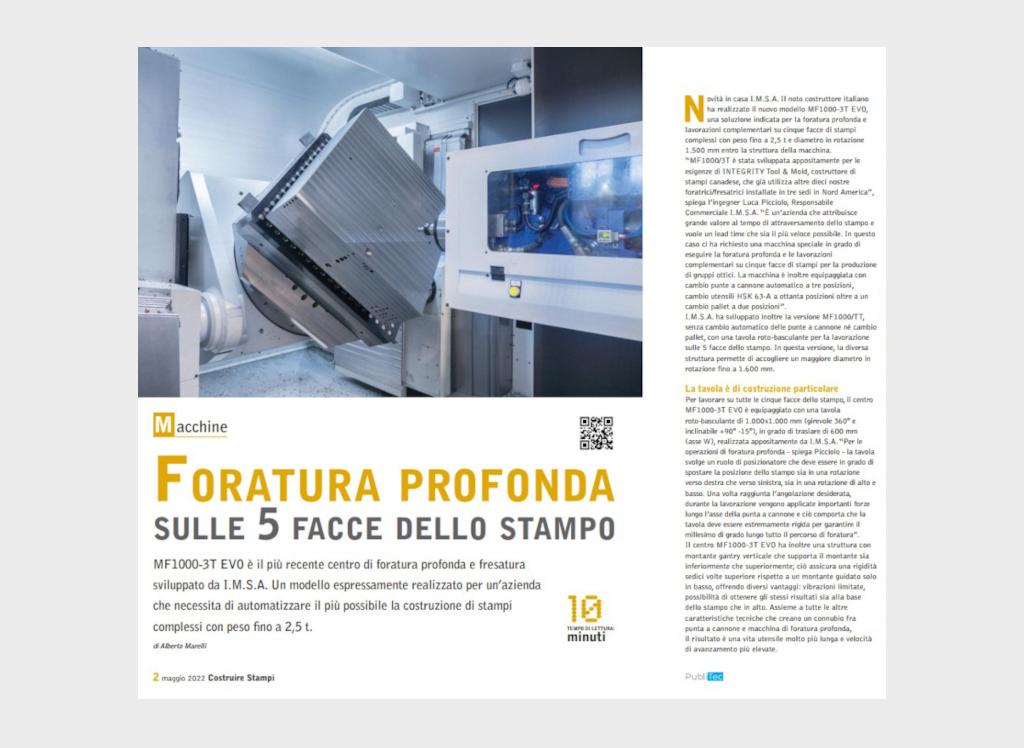

Die MF1650/5P EVO von I.M.S.A. ist eine Tiefbohr- und Fräsmaschine für Blöcke von bis zu 30/40/50 Tonnen, je nach gewähltem Tisch (40 Tonnen bei diesem ersten Exemplar).

Die erweiterten Querwege und der verschiebbare Tisch erhöhen die Erreichbarkeit der Werkstückoberfläche: Die horizontalen und vertikalen Wege ermöglichen die Bearbeitung der gesamten Fläche einer Form mit einer Breite von 3.000 mm und einer Höhe von 2.000 mm; die Tischachse entfernt den Tisch vom Spindelstock und erleichtert die Drehung großer Formen außerhalb des Bearbeitungsbereichs.

Die Bearbeitung mit doppeltem Neigungswinkel wird durch die Kombination der Tischdrehung mit der Schwenkung des Spindelstocks durchgeführt.

Nun, da wir die Abmessungen des bearbeitbaren Werkstücks definiert haben, lassen Sie uns die möglichen Bearbeitungen mit dem Ingenieur Luca Picciolo, Vertriebsleiter bei I.M.S.A., betrachten.

„Alle unsere technischen Lösungen, die auf einer soliden Erfahrung und ständigem Kundenkontakt basieren, tragen zur Autonomie der Maschine mit vollständiger Prozesssicherheit bei. Separate Spindeln für Tiefbohren und Fräsen, vollautomatisches Umschalten zwischen den Spindeln; Bearbeitung mit doppeltem Neigungswinkel und fortschrittlichem RTCP; eine einzige Ursprungsposition für die Verwaltung der beiden Spindeln an den 4 Seiten der Form; Werkzeugwechsler für die Tiefbohrspindel, ISO 50 Werkzeugwechsler für die Fräseinheit; maximale Maschinensteifigkeit dank der vertikalen Gantry-Struktur.“

Eine Reihe von Merkmalen, die im Detail zu sehen sind. Können Sie sie uns beschreiben?

Beginnen wir mit dem auffälligsten Merkmal der MF1650/5P EVO: Um Leistung zu bieten, muss sie bei ihrer Größe zwangsläufig eine hohe Steifigkeit haben.

Unsere vertikale Gantry-Ständerstruktur, die uns seit 2000 auszeichnet, sieht bei einer so großen Maschine vor, den Ständer hinten statt am oberen Ende des vertikalen Weges zu führen. Die Gantry-Struktur des Ständers führt zu einer sechzehnfach höheren Steifigkeit im Vergleich zu einer Maschinenstruktur mit nur einem unten abgestütztem Ständer.

Die hohe Steifigkeit der Struktur ermöglicht die Verwendung der neuesten Generation von Einlippenbohrern mit Spanbrechereinsätzen, um Durchmesser bis zu 50 mm ins Volle ohne Vorbohren zu bohren. Die Steifigkeit der Struktur und schnelle Vorschübe von 20 m/min ermöglichen es, dieses Bohrzentrum auch für das Hochleistungs-Fräsen zu nutzen.

Ich möchte auch betonen, dass die Struktur der Maschine eigensteif ist, ohne dass teure Fundamente mit Kanälen und dergleichen erforderlich sind: Unser Kunde wird diese Maschine auf einem einfachen flachen Untergrund mit 400 RCK Widerstand installieren.

Was ist der Arbeitsbereich im Tiefbohren?

Der Spindelstock beherbergt zwei unabhängige Spindeln, eine für das Tiefbohren und eine für das Fräsen mit ISO 50 Werkzeugen, mit vollautomatischem Umschalten zwischen den Spindeln. Die MF1650/5P EVO verfügt über eine 15 kW Tiefbohrspindel mit einer Drehzahl von bis zu 4.200 U/min. Die maximale Bohrtiefe beträgt 1.650 mm, die optimalen Bohrdurchmesser liegen zwischen 4 und 50 mm, ins Volle ohne Vorbohren, mit klassischen gelöteten Einlippenbohrern oder der neueren Wendeplatten-Ausführung.

Die I.M.S.A. Tiefbohreinheit hat sechs Führungen für den Einlippenbohrer. Im Gegensatz zu Tiefbohrmaschinen mit Spankästen und abnehmbaren Lünetten richten wir diese Elemente einmalig fest an der Kopfstruktur aus, direkt während der Maschinenmontage. Dies führt zu einer Stabilität, die es ermöglicht, im Durchschnitt sechs- bis achtmal länger zu bohren als bei Tiefbohrmaschinen mit Spankästen und abnehmbaren Lünetten.

Die Maschine ist mit der Heidenhain TCN 640 CNC ausgestattet, die spezifische I.M.S.A. Funktionen zur Steuerung des Tiefbohrprozesses enthält.

Die Tiefbohrausrüstung wird durch Kühlsysteme für die Spindel und das Kühlschmieröl, ein mehrstufiges Filtersystem, Hochdruckpumpen mit Inverter und einen Späneförderer vervollständigt.

Das auffälligste Merkmal dieser Maschine ist der Werkzeugwechsler für die Tiefbohrspindel, mit fünf Kassetten für Einlippenbohrer. Worin besteht der „ELB-Wechsler“, wie ihn I.M.S.A. konzipiert hat?

Das Bohren von 30-40 Metern in typischen Formmaterialien ist mittlerweile ein etablierter Standard bei I.M.S.A.-Maschinen, bevor ein Eingriff zum Nachschärfen oder Austauschen des Einlippenbohrers erforderlich wird. Die Einführung des ELB-Wechselsystems ermöglicht es, die Autonomie beim Bohren mit einem einzigen Durchmesser zu verlängern oder bis zu fünf verschiedene Durchmesser direkt an der Maschine zu verwalten.

Das I.M.S.A. ELB-Wechselsystem sieht den Austausch der gesamten Tiefbohr-Kassette vor. Jede Kassette enthält alle notwendigen Elemente für das Tiefbohren: Spankasten mit Bohrbuchse, „Autofokus“-Lünetten die selbständig den Abstand einhalten, ISO 50 Spindel zur Aufnahme des Einlippenbohrers. Dies ist eine Lösung, die I.M.S.A. erstmals 2009 entwickelt hat.

Seit 2016 haben wir unser ELB-Wechselsystem revolutioniert. Dieser Kunde hat bereits eine I.M.S.A. Tiefbohr- und Fräsmaschine, die mit diesem neuen System ausgestattet ist, das nun auf einer axialen Verschiebung entlang der Bohrachse basiert. Dies bietet zwei wichtige Vorteile: Der erste ist ein vollständiger Schutz vor Schmutz, da die im Ständer eingesetzte Kassette während der Bearbeitung vollständig durch die Verkleidungen geschützt bleibt. Darüber hinaus verankerte unser altes System die Kassette mit „Nullpunkt“-Systemen am Maschinenkopf, die zwangsläufig quer zur Hauptbelastungsrichtung arbeiten und zusätzliche Belastungen auf das Kassettenbefestigungssystem erzeugen. In unserem neuen System trägt jedoch der Druck, der von der Führungsbuchse auf den zu bohrenden Block ausgeübt wird, positiv zur Fixierung der Kassette bei.

Und was ist mit dem Fräsen?

Der Spindelstock mit unabhängigen Achsen fürs Tiefbohren und Fräsen ermöglicht es uns als Maschinenbauer, keine technischen Kompromisse einzugehen: Die Tiefbohrspindel ist für das Tiefbohren optimiert, und die Frässpindel ist für andere Bearbeitungen optimiert.

Die MF1650/5P EVO verfügt über eine ISO 50 Frässpindel mit 45 kW Leistung, einer maximalen Drehzahl von 4.500 U/min und einem Drehmoment von 430 Nm.

Was den Wechsel vom Fräsen zum Tiefbohren und umgekehrt betrifft, ist kein Eingriff des Bedieners erforderlich, da der Wechsel der Bearbeitung vollständig automatisch erfolgt. Der Vorteil, wie bei vielen anderen Maschinen unserer Produktion, besteht darin, dass über lange Zeiträume ohne Bedieneraufsicht gearbeitet werden kann.

Die auf dieser Produktionseinheit durchführbaren Operationen betreffen die Mechanik der Form: Schruppen, Planen, Aufbohren mit Spiralbohrern, Fasen, Gewindeschneiden usw. Die Spindel verfügt über ein System zum Durchleiten des Schneidöls (das gleiche, das für das Tiefbohren verwendet wird) durch das Fräswerkzeugzentrum (50 bar) oder extern (6 bar) und über eine externe Luftkühlung des Werkzeugs.

Die Fräskapazitäten werden durch einen ISO 50 Werkzeugwechsler vervollständigt, der in verschiedenen Größen gewählt werden kann. Unser Kunde hat sich für die Version mit 60 Werkzeuge entschieden.

Würden Sie sagen, dass es eine komplette Lösung ist?

Ja, sicherlich. Die MF1650/5P EVO ist eine vollständige und solide Lösung für die Bearbeitung großer Formen. Eine Maschine, die entwickelt wurde, um Effizienz, betriebliche Autonomie und Flexibilität zu gewährleisten und Hersteller großer und komplexer Formen zu unterstützen.