MF1000-3T EVO ist das neueste von I.M.S.A. entwickelte Tiefbohr- und Fräszentrum. Ein Modell, das speziell für ein Unternehmen entwickelt wurde, das den Bau von komplexen Formen mit einem Gewicht von bis zu 2,5 t so weit wie möglich automatisieren muss.

Übersetzung des Artikels aus der italienischen Fachzeitschrift COSTRUIRE STAMPI (Herausg. Publitec) – Mai 2022

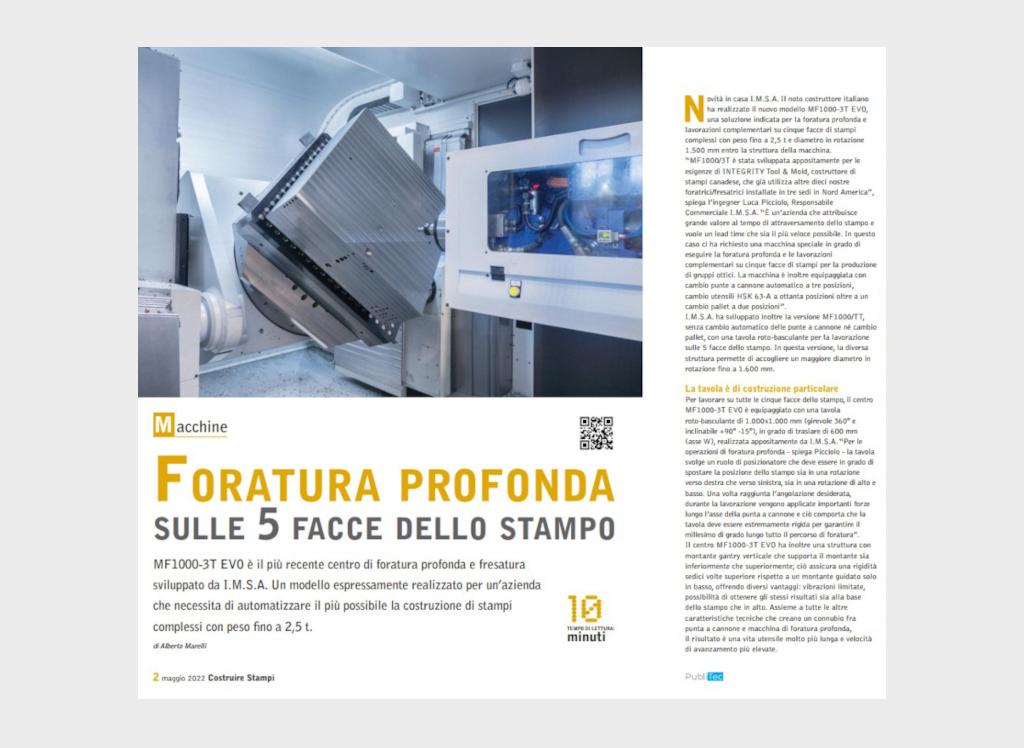

Neu bei I.M.S.A. Der bekannte italienische Hersteller hat das neue Modell MF1000-3T EVO entwickelt, eine Lösung, die für das Tiefbohren und die ergänzende Bearbeitung auf fünf Seiten von komplexen Formen mit einem Gewicht von bis zu 2,5 t und einem Rotationsdurchmesser von 1.500 mm innerhalb der Maschinenstruktur geeignet ist.

„Die MF1000-3T EVO wurde speziell für die Bedürfnisse von INTEGRITY Tool & Mold entwickelt, einem kanadischen Formenbauer, der bereits zehn unserer Bohr-/Fräsmaschinen an drei Standorten in Nordamerika einsetzt“, erklärt I.M.S.A. Sales Manager, Ingenieur Luca Picciolo. „Es handelt sich um ein Unternehmen, das großen Wert auf die Durchlaufzeit der Formen legt und das eine möglichst kurze Vorlaufzeit wünscht. In diesem Fall benötigten sie eine spezielle Maschine, die in der Lage ist, Tiefbohrungen und ergänzende Bearbeitungen auf fünf Seiten von Formen für die Herstellung von Einbaueinheiten durchzuführen. Die Maschine ist außerdem mit einem automatischen Einlippenbohrerwechsler mit drei Positionen, einem HSK 63-A Werkzeugwechsler mit achtzig Positionen und einem Palettenwechsler mit zwei Positionen ausgestattet“.

I.M.S.A. hat auch die Version MF1100/TT entwickelt, ohne automatischen Wechsel der Einlippenbohrer oder Palettenwechsel, mit einem Dreh-Kipptisch für die Bearbeitung auf allen fünf Seiten der Form. In dieser Version ermöglicht die unterschiedliche Struktur einen größeren Drehdurchmesser von bis zu 1600 mm.

EIN TISCH MIT BESONDERER KONSTRUKTION

Um alle fünf Seiten der Form zu bearbeiten, ist das MF1000-3T EVO-Zentrum mit einem speziell von I.M.S.A. hergestellten 1.000×1.000 mm großen Dreh-Kipptisch (360° drehbar und -90° +15° kippbar) ausgestattet, der sich um 600 mm verschieben lässt (W-Achse).

„Bei Tiefbohrungen“, erklärt Picciolo, „spielt der Tisch die Rolle eines Positionierers, der in der Lage sein muss, die Position der Form mit einer Drehung sowohl nach links und rechts als auch nach oben und unten zu bewegen. Sobald der gewünschte Winkel erreicht ist, werden, während der Bearbeitung, erhebliche Kräfte entlang der Achse des Einlippenbohrers ausgeübt, was bedeutet, dass der Tisch extrem starr sein muss, um das Tausendstel eines Grades entlang des gesamten Bohrweges zu gewährleisten“.

Das MF1000-3T EVO-Zentrum verfügt außerdem über eine Struktur mit senkrechtem Ständer in Gantry-Bauweise, die den Ständer sowohl unten als auch oben abstützt; dies bietet eine sechzehnmal höhere Steifigkeit als ein nur unten geführter Ständer, was mehrere Vorteile mit sich bringt: geringere Vibrationen, Möglichkeit, unten in der Form die gleichen Ergebnisse zu erzielen wie oben. Zusammen mit allen anderen technischen Merkmalen, die eine Kombination aus Einlippenbohrer und Tiefbohrmaschine bilden, ergibt sich eine wesentlich längere Standzeit und höhere Vorschubgeschwindigkeiten.

AUSFALLZEITEN SO WEIT WIE MÖGLICH MINIMIEREN

„Der Aufbau der Maschine ist sehr einfach und übersichtlich: in der Mitte befindet sich der Tisch mit dem davor liegenden automatischen Teilbe- und -entladebereich, auf der rechten Seite das Einlippenbohrer-Wechselsystem mit 3 Positionen und auf der linken Seite das Werkzeugwechselsystem HSK 63-A mit 80 Positionen. Sowohl der Palettenwechsler als auch der Einlippenbohrerwechsler und der Fräswerkzeugwechsler sind nämlich in separaten, vom Arbeitsbereich der Maschine geschützten Bereichen aufgestellt. Dank dieser Anordnung kann der Bediener die verschiedenen Arbeiten zur Positionierung der Teile auf dem Palettenwechsler und die Wartung der Bohrer/Werkzeuge durchführen, ohne den laufenden Produktionsprozess zu unterbrechen“, hält Picciolo fest.

Das MF1000-3T EVO-Zentrum wurde speziell für den Einsatz in einer FMS entwickelt, einer kompletten Produktionslinie, die nicht nur Tiefbohrungen, sondern auch Fräszentren, Waschstationen usw. umfasst.

„Unser Ziel war es, die durch den Bediener verursachten Ausfallzeiten so weit wie möglich zu minimieren (Wartung der Spitzen, Be- und Entladen von Teilen, …). Die Unterteilung der Maschinenbereiche unter dem Gesichtspunkt der Schutzeinrichtungen und der Sicherheit ermöglicht eine große Autonomie bei der Arbeit“, betont Picciolo.

Das Zwei-Positionen-Palettenwechselsystem wurde vollständig von I.M.S.A. gebaut. „Obwohl es auf dem Markt Palettenwechselsysteme gab, zogen wir es vor, selbst eines zu entwickeln“, sagt Picciolo. „Auf diese Weise können wir sowohl maßgeschneiderte Lösungen als auch den Maschinenservice effektiver gestalten“.

Das Palettenwechselsystem ist einfach und robust aufgebaut. „Die Durchlaufzeit einer Form auf einer solchen Maschine beträgt leicht einige Stunden, und für unseren Kunden INTEGRITY war es wichtig, die nächste Form sicher laden zu können, während die Maschine weiterarbeitet“, sagt Picciolo.

TIEFBOHREN UND FRÄSEN

Was die Tiefbohrfähigkeiten betrifft, so bohrt die Maschine mit Einlippenbohrern Durchmesser von 4 bis 32 mm mit bis zu 1.000 mm Tiefe. Der Spindelmotor ist ein Siemens-Motor mit 29,0 kW (in S1), 6000 U/min, mit Flüssigkeitskühlung und Dauerfettschmierung.

Die MF1000-3T EVO ist sowohl für den Betrieb mit Vollöl oder mit emulgiertem Wasser erhältlich, so dass der Anwender bei der Bestellung die für seine Bedürfnisse am besten geeignete Lösung wählen kann.

Der Bohrerwechsler ersetzt vollkommen selbständig 3 Tiefbohreinheiten komplett mit Spänekasten und Haltelünetten.

„Wir haben den Bohrerwechsel bereits 2009 eingeführt“ – erklärt Picciolo – „aber 2014 haben wir unser System revolutioniert, so dass der Wechsel nun durch Einfädeln des Einlippenbohrers von der Vorderseite des Stößels aus erfolgt, ein Konzept, das die Einheit vollständig von Schmutz und Spänen isoliert und das Ganze viel zuverlässiger macht als Versionen, bei denen die Bohrereinheit von der Seite gewechselt wird“.

Auf allen Achsen wurden Messsysteme mit induktiver Technologie gewählt, die die Positioniergenauigkeit auch in der typischen Tiefbohrumgebung mit Öl oder Ölemulsion auch in Form von Schmierstoffnebel garantieren.

„Was die Fräsleistung angeht“ – fährt Picciolo fort – „so kann man folgende Zahlen nennen: 29,0 kW Leistung, 6.000 U/min, 200 Nm Drehmoment in S1 und 400 cm3/min Abtragsleistung“.

Nützliche Ergänzungen zur autonomen Bearbeitung der Maschine sind die automatische Voreinstellung sowohl der Einlippenbohrer als auch der HSK-63-A-Werkzeuge.

Außerdem wurden bei diesem Projekt zum ersten Mal thermische Sicherheitssonden an der Elektrospindel angebracht, um Schäden an der Elektrospindel bei Bearbeitungen zu verhindern, die für ihre Eigenschaften zu schwer sind.

VERNETZUNG UND AUTONOMIE

Bei der Entwicklung der MF1000-3T EVO hat I.M.S.A. besonderes Augenmerk auf die Benutzerfreundlichkeit und Vernetzbarkeit der Maschine gelegt.

„Im Inneren einer Tiefbohrmaschine befinden sich bekanntlich Späne und Öl. Deshalb haben unsere Planer Lösungen entwickelt, die dem Bediener ein Höchstmaß an Sicherheit bieten und es ihm gleichzeitig ermöglichen, durch den Einbau von Kameras an strategischen Positionen zu sehen, was in der Maschine passiert. Der Bediener kann die Bilder auf einem Monitor in der Schalttafel sehen; dieselben Bilder können auch aus der Ferne betrachtet werden, was besonders dann von Vorteil ist, wenn die Maschine selbstständig arbeitet“.

„Die Kombination aus dem Zugriff auf die SPS der Maschine und den Kameras erleichtert auch den Service, den wir dem Kunden bieten“, erklärt Picciolo.

GEMEINSAME MERKMALE MIT DEN EVO-MASCHINEN VON I.M.S.A.

Obwohl es sich bei der MF1000-3T EVO um eine Spezialmaschine handelt, hat sie doch einige Konzepte mit den kürzlich von I.M.S.A. gebauten Bohrmaschinen für Formenbauer gemeinsam.

Der bereits beschriebene senkrechte Ständer in Gantry-Bauweise ist eine Besonderheit dieses Herstellers. Er bietet eine Starrheit die in jeder senkrechten Position die gleiche Leistung ermöglicht.

Bei den neueren Tiefbohrmaschinen handelt es sich um eine numerische Steuerung der Baureihe 600 von HEIDENHAIN, die mit speziellen Funktionen für das Tiefbohren ausgestattet ist und in Zusammenarbeit zwischen I.M.S.A. und HEIDENHAIN entwickelt wurde.

Dank der automatischen Umschaltung zwischen Bohren und Fräsen wird die bauliche Ausrichtung der Tiefbohreinheit beim Wechsel zwischen den Arbeitsgängen nicht durch Montage-/Demontagevorgänge beeinträchtigt. Auf diese Weise kann im Durchschnitt sechs bis acht Mal länger gebohrt werden als bei Bohrmaschinen mit Werkzeugkasten und abnehmbaren Lünetten.

Wie bei anderen I.M.S.A.-Maschinen wird dem Kühlmittelmanagement (Öl oder emulgiertes Wasser für Tiefbohrungen) besondere Aufmerksamkeit gewidmet. In dem Tiefbohrzentrum MF1000-3T wird die Kühlmitteltemperatur dank eines Wärmetauschers konstant unter 30°C gehalten; die Klärung erfolgt durch ein Schwerkraftsystem mit 16 µm Vliesstoff; das Kühlmittel wird von zwei Pumpen mit variabler Kapazität gepumpt, die über M-Funktionen entsprechend dem Bohrdurchmesser ausgewählt werden.