Die bereits umfangreiche und diversifizierte Palette der von IMSA entwickelten und hergestellten Maschinen kann nun auf ein neues Modell für bis zu 4 Tonnen schwere Teile zählen. Die Maschine ist mit zwei Spindeln ausgestattet, um Formenbauern eine kompromisslose Produktivität und große Vielseitigkeit zu gewährleisten.

Übersetzung des Artikels aus der Italienischen Fachzeitschrift STAMPI (Hrsg. Tecniche Nuove) – November 2022

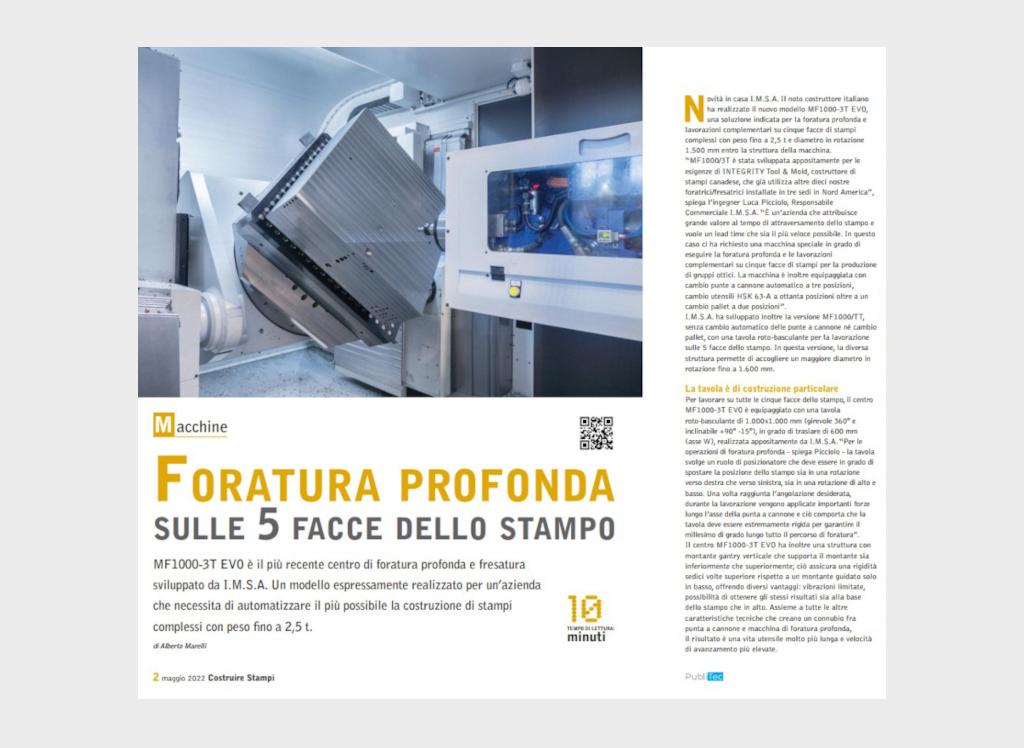

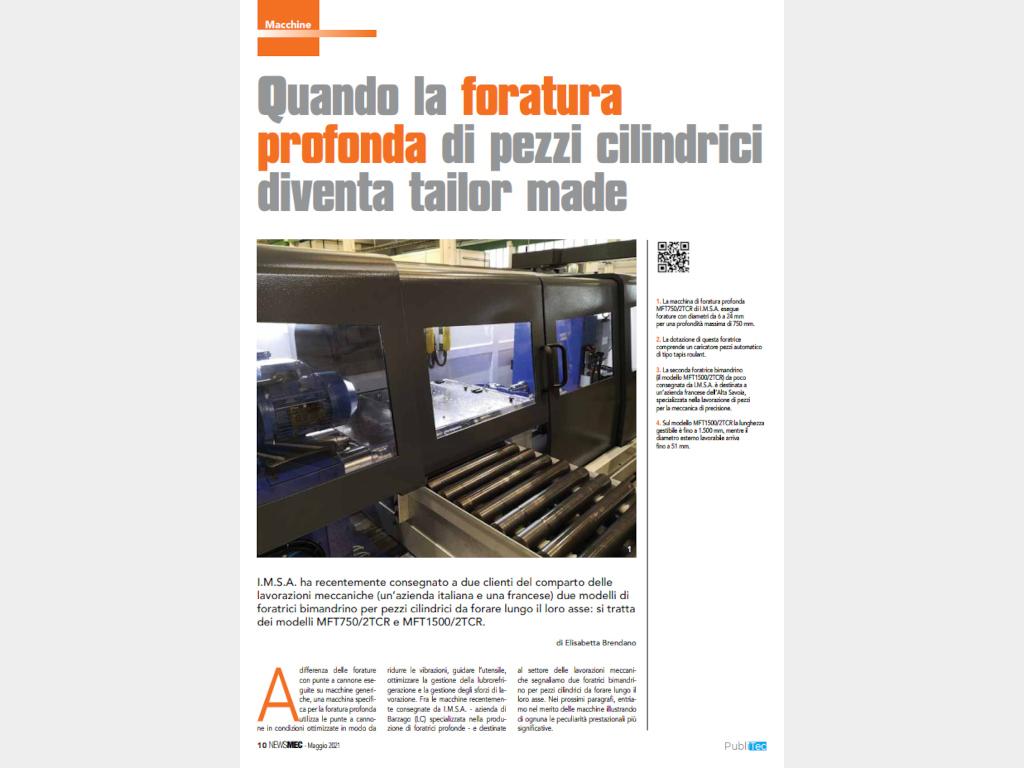

Der Fokus auf Innovation und die ständige Forschung und Entwicklung neuer technologischer Lösungen haben bei IMSA schon immer eine Schlüsselrolle gespielt. Die Anwender der zahlreichen Tief-Bohrmaschinen, die der Hersteller aus Barzago (Lecco), Italien, im Laufe der Jahre gebaut hat, profitieren davon. Zahlreiche Tiefbohr- und Fräsmaschinen sind bei Formenbauern und Lohnfertigern in aller Welt im Einsatz sind. Wir sprechen von einer umfassenden Palette an Tief-Bohrmaschinen (für Formenhalter, Matrizen, Stempel, Gesenkeinsätze und Blöcke im Allgemeinen), mit 3, 4 oder 6 Achsen für kleine und mittlere Abmessungen sowie 8-9-achsigen Tiefbohr- und Fräszentren für mittelgroße und große Kunststoffformen, die zur Herstellung komplexer Kühlkreisläufe mit (doppelt-) schrägen Bohrungen eingesetzt werden.

Unter ihnen stellt die MF1000C seit ihrer Markteinführung 2014 eine ideale Lösung für all jene Werkstätten und Betriebe dar, für die eine sehr kompakte Einspindellösung ausreichend war. Gleichzeitig bietet die MF1000C eine hohe Leistung beim Bohren und Fräsen und kann je nach gewähltem Tisch Werkstücke bis zu 2 oder 4 Tonnen aufnehmen. IMSA hat vor kurzem eine interessante Weiterentwicklung mit der Bezeichnung MF1000/2C auf den Markt gebracht, die über eine Doppelspindelkonfiguration verfügt. Der Spindelstock ist nämlich mit zwei getrennten Spindeln ausgestattet: eine für das Gewindeschneiden und Fräsen und eine für das Tiefbohren mit Einlippenbohrern.

DER MEHRWERT EINER OPTIMIERTEN MECHANIK

Die neue MF1000/2C resultiert aus der Erfahrung des Herstellers im Bereich Tiefbohren und Fräsen. Sie übernimmt von den Vorgängermodellen nicht nur die Steifigkeit der einteiligen Struktur dank der senkrechten Portalbauweise des Ständers, sondern auch die hochwertigen Komponenten sowie die Tatsache, dass für ihre Installation kein Fundament benötigt wird.

„Differenziert und mit hohem Mehrwert „, unterstreicht Vertriebsleiter Ing. Luca Picciolo – zeigt sich hingegen die zweispindlige Konfiguration, die jetzt auch in unserer kleinsten und kompaktesten Größe angeboten wird und zahlreiche Vorteile im Betrieb mit sich bringt. Angefangen bei der Tatsache, dass es sich um eine kompakte Maschine handelt, die jedoch wirklich „multi-tasking“ ist, d.h. sie ist in der Lage, Tiefbohr- und Fräsbearbeitung perfekt zu erledigen. Zwei unterschiedliche Bearbeitungs-Technologien, die beide mit dafür optimierten Einheiten ausgeführt werden, um bestmögliche Ergebnisse ohne Kompromisse zu erzielen.“

Die Tiefbohr- und Fräsaggregate sind nicht nur optimiert, sondern weitgehend standardisiert, da sich diese Art der zweispindligen Konfiguration seit Jahrzehnten auf den größeren IMSA-Maschinen etabliert hat.

VOM TIEFBOHREN BIS ZUM GEWINDESCHNEIDEN UND FRÄSEN – MANNLOS

„Was die zwei Maschinen mit einer Einspindel- und Zweispindelkonfiguration, unterscheidet“, so Ing. Picciolo – sind qualitative und quantitative Eigenheiten. Die MF1000C verwendet beispielsweise ein exklusives „Swing-on-top“-System von IMSA für den Wechsel von einer Konfiguration zur anderen, welcher etwa 90 Sekunden dauert. Die Neukonfiguration hingegen dauert nur wenige Sekunden, da es sich um einen programmierten Ablauf handelt.“

In Wirklichkeit sind es nicht die eingesparten Sekunden, die den großen Unterschied ausmachen, sondern andere, weitaus bedeutendere Vorteile. So erfolgt beispielsweise die Umstellung zwischen Gewindeschneiden/Fräsen und Tiefbohren vollautomatisch und erfordert kein Eingreifen des Bedieners. Hierdurch wird ein automatisches/mannloses Arbeiten und Wechseln der Bearbeitungstechnologien ermöglicht.

„Ein weiterer Mehrwert“, fügt Ing. Picciolo noch hinzu – betrifft auch die Art der Befestigung der Frässpindel, d.h. im klassischen Flanschmodus, starr auf der Bearbeitungseinheit montiert. Bei der einspindligen Version muss die Frässpindel jedoch zwangsläufig über eine Kugelumlaufspindel entlang der gesamten Bearbeitungseinheit bewegt und von dieser in Position gehalten werden. Eine Bewegung und ein Spiel, die nicht die gleiche Steifigkeit garantieren können wie die feste Montage, die für die neue MF1000/2C gewählt wurde.“

Das bedeutet eine höhere Leistung. Aber die neue Maschine unterscheidet sich auch in einigen kleineren, aber nicht weniger wichtigen Aspekten.

„Ich beziehe mich zum Beispiel „, fährt Ing. Picciolo fort – auf die Verbesserung bei der Handhabung des Öls und der Schmierung im Vergleich zum Vorgängermodell, da sie nicht mehr mit einer Pumpe mit variabler Fördermenge, sondern mit einer geschlossenen Kreislaufsteuerung durchgeführt wird. Auch dank der Druckregelung mit einer Toleranz von +/- 1 bar ergibt sich der Vorteil einer besseren Oberflächenqualität der Bohrung, einer effizienteren Spanabfuhr und sogar einem noch geringeren Ölverbrauch. Ein System, das noch effizienter wird, wenn es um das Querbohren geht.“

EINE GELUNGENE MISCHUNG AUS QUANTITÄT UND QUALITÄT

Die neue Tiefbohrmaschine MF1000/2C ist für die Bearbeitung von Formen und Blöcken mit einem Gewicht von bis zu 2 oder 4 Tonnen ausgelegt und kann je nach gewähltem Tisch gerade, schräg oder mit Doppelneigung bohren: der Drehtisch mit 360° kontinuierlicher Drehung ist 800 x 900 mm groß und hat eine Tragfähigkeit von bis zu 4 Tonnen; der Dreh-Kipptisch mit kontinuierlicher 360°-Drehung und kontinuierlicher Neigung von -25° … – 20° ist 800 x 800 mm groß und hat eine Tragfähigkeit von bis zu 2 Tonnen.

In der Tiefbohrspindel tragen die 2 Lünetten den Einlippenbohrer, der das Bohren von L120 x D bis zu 1.000 mm ermöglicht, mit doppelter elektronischer Kontrolle der Bohrparameter; die optimalen Durchmesser liegen im Bereich von 4-25 mm aus dem Vollen und bis zu 32 mm mit Vorbohren.

Die 13 kW / 6000 min-1 ISO 40-Frässpindel mit 115 Nm und 50 bar interner Ölversorgung (optional auch Luft), führt selbstständig alle notwendigen Bearbeitungen aus, wie Anspiegeln, Pilotbohrungen, Senken, Gewindeschneiden, leichtes Schruppen, usw.

Eine große Leistungsbreite, die nicht nur die Anforderungen der Formenbauer, sondern auch die der verwandten Sektoren voll und ganz erfüllt. Natürlich besteht auch die Möglichkeit spezielle Werkstoffe perfekt zu verarbeiten, darunter: rostfreie Stähle, Werkstoffe mit hohem Nickelgehalt und genauso Werkstoffe, die auch in der Welt der Formenbauer immer häufiger anzutreffen sind, wie 2738HH und 1.2085 Warmformstähle. Damit erweist sich die neue Maschine auch bei hochlegierten und/oder gehärteten Werkstoffen als praktikable Lösung.

„Oft und gern – fügt Ing. Picciolo hinzu –verlangen viele Kunden bei der Bearbeitung von Druckgussformen die Möglichkeit, am gehärteten Bauteil zu bohren. Es liegt also auf der Hand, dass sich die Portalstruktur, d.h. die hohe Steifigkeit, das Vorhandensein der Doppelspindel, die kontrollierten Drücke usw. als gewinnbringende Kombination für Quantität und Qualität der Ergebnisse erweisen.“

Nicht zu vergessen die Temperaturkontrolle. Zu diesem Zweck hat IMSA in die MF1000/2C neben der klassischen Ölkühlung einen zusätzlichen Flüssigkeitskühlkreislauf für die Spindeln integriert. Durch die Kühlung der Spindle wird eine weitere Wärmequelle im Arbeitsraum vermieden.

WENN AUCH DIE DETAILS EINEN UNTERSCHIED MACHEN

Die neue Tiefbohrmaschine ist durch ihre Bauweise und die oben beschriebenen technischen Vorzüge in einem noch größeren Arbeitsbereich einsetzbar als die bisherige einspindlige Version. Ein leistungsorientierter Anwender wird die Möglichkeiten der speziellen Spindel schätzen, deren Mechanik so optimiert ist, dass sie auch unter schwierigsten Bedingungen Bohrungen ausführen kann, genauso wie die Möglichkeit, die Fertigbearbeitungen immer mit großer Effizienz und Effektivität durchzuführen. Wer hingegen maximale Flexibilität sucht, kann auf einer kompakten Maschine zwei getrennte, optimierte Spindeln sowohl zum Tiefbohren als auch zum Fräsen einsetzen.

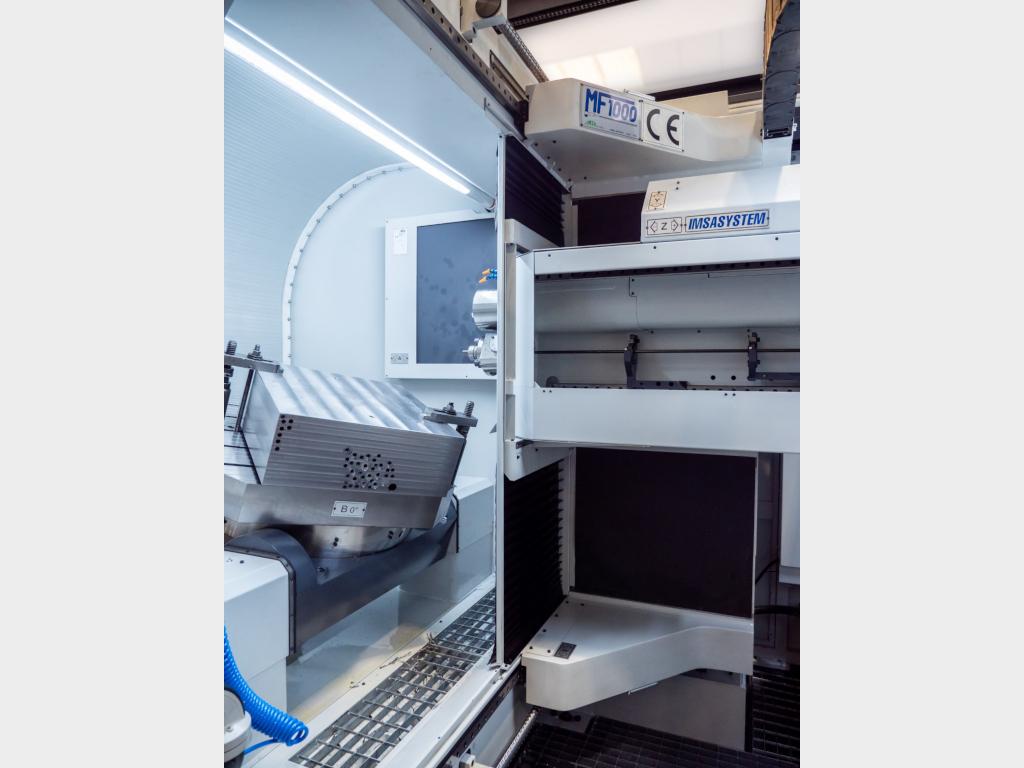

„Um eine möglichst breite und effiziente Nutzbarkeit zu gewährleisten „, so Ing. Picciolo – ist die neue MF1000/2C außerdem mit einer neuartigen Schutz an der Seite des Ständers sowie über und unter dem Kopf ausgestattet, ein Design, das im Laufe der Zeit auch bei allen neuen Modellen, die von IMSA entwickelt werden, zum Einsatz kommen wird. Im Wesentlichen handelt es sich dabei um ein Schutzgehäuse mit verschiebbaren Aluminiumpaneelen zur Abschottung des Bearbeitungsbereichs. Dies ermöglicht einen ausreichenden Schutz der Bearbeitungsköpfe vor Spänen, gewährleistet jedoch gleichzeitig optimale Sicht für den Bediener, wenn dieser eine Inspektion und/oder eine direkte visuelle Kontrolle des Prozessfortschritts benötigt.“

Zu den Verbesserungen an der neuen Maschine gehören nicht zuletzt die Kapazität des Werkzeugmagazins, die sogar verdoppelt wurde (von 5 auf 10 ISO40-Werkzeuge), sowei das neue Späneabfuhrsystem, das jetzt mit einer Schnecke und nicht mehr mit einem klassischen Förderer arbeitet.

„Das Schneckensystem „, so Ing. Picciolo abschließend – bewirkt fast ein Komprimieren der Späne und eine Abscheidung der Hälfte des Öls. Im Vergleich zum klassischen Förderband haben wir eine mehr als doppelt so hohe Öleinsparung festgestellt.“

Die wichtigsten Stärken der Tiefbohrmaschine MF1000/2C von Imsa

- Doppelspindel-Konfiguration

- Unbeaufsichtigter Wechsel zwischen Bohren und Fräsen in Sekunden

- einteilige senkrechte Portalbauweise

- hochwertige Komponenten

- ohne Bodenfundamente installierbar