Jeder wichtige Jahrestag ist ein Moment, um über die erreichten Ziele und die noch zu erzielenden Ergebnisse nachzudenken. Anlässlich des 30. Gründungsjahres der Firma I.M.S.A. haben wir den Vertriebsleiter, Herrn Luca Picciolo, interviewt, der uns die wichtigsten Etappen bei der Entwicklung des Unternehmens und zukünftige Szenarien des Tieflochbohrens dargelegt hat..

ÜBERSETZUNG des in der italienischen technischen Zeitschrift „COSTRUIRE STAMPI“ (Formenbau) – Ausgabe Publitec – im März 2019 erschienenen Artikels

Wir gratulieren dem Unternehmen I.M.S.A., das auf die Entwicklung und Herstellung von Tieflochbohrmaschinen und -zentren spezialisiert ist und vor kurzem seine ersten 30 Jahre Geschäftstätigkeit gefeiert hat. Enge Zusammenarbeit mit den Kunden und Innovationsfreude im Hinblick auf Projekte zur kontinuierlichen Steigerung der Performance seiner Maschinen sind die grundlegenden Werte, die das Unternehmen seit seiner Gründung im Jahr 1988 auszeichnen.

“Jedes Projekt der Firma IMSA wird mit dem Ziel ins Leben gerufen, unseren Kunden konkrete Lösungen für präzise Bohrmaschinen zu liefern, durch die sich die Bearbeitung von Formen und Werkzeugen beschleunigen lässt”. Diese von Francesco Colombo, gemeinsam mit Franco Meroni, Inhaber der Firma I.M.S.A., vor einiger Zeit gemachte Äußerung ist nach wie vor gültig und aktuell.

“Die Zeit vergeht, aber die Herausforderungen enden nie für uns”, bestätigt Luca Picciolo, Vertriebsleiter von I.M.S.A. “Unser Unternehmen ist klein, aber äußerst dynamisch. Wir sind in der Branche der Werkzeugmaschinenhersteller tätig, die generell über weitaus größere Strukturen und Volumen verfügen als wir. Bei uns sind derzeit ca. 40 Personen beschäftigt, aber wir suchen neue Mitarbeiter, die nach und nach eingestellt werden sollen. Diesbezüglich sind wir mit verschiedenen Schulen und Berufsfachschulen aus unserer Gegend in Kontakt, um an neuen Erfahrungen interessierten Schülern die Möglichkeit zu bieten, Praktika zu absolvieren”.

DIVERSIFIZIERTE INVESTITIONSPOLITIK

Im Laufe dieser 30 Jahre wurde die Forschungs- und Entwicklungstätigkeit bei I.M.S.A. kontinuierlich fortgesetzt. “Der Markt, an den wir uns wenden, entwickelt sich ständig weiter und wir ebenfalls”, betont Herr Picciolo. “Die Forschungs- und Entwicklungstätigkeiten werden im Unternehmen über das technische Büro abgewickelt, das über dafür vorgesehenes Fachpersonal verfügt”.

Abgesehen von den Investitionen in Forschung und Entwicklung wendet I.M.S.A. eine diversifizierte Investitionspolitik an, wie uns Herr Picciolo erklärt: “Kürzlich haben wir in Sonnenkollektoren investiert, so dass wir heute in Bezug auf die Stromerzeugung fast unabhängig sind (wir können uns als “grünes Unternehmen” betrachten). Weitere Investitionen betreffen automatische Lager, die vor allem zur Lagerung von Teilen für Servicetätigkeiten verwendet werden, und neue Maschinen zur Erweiterung unserer Produktionskapazität. Zu unserem 30. Gründungsjahr haben wir uns zum Beispiel ein neues Bearbeitungszentrum geschenkt, das für die Produktion von Halbfabrikaten bestimmt ist, aber auch für die Herstellung von Untergestellen und Tischen genutzt wird. Wir investieren auch in die Neuorganisation der Produktionsflächen innerhalb des Unternehmens”.

DIE ERSTE MASCHINE AUS DEM JAHR 1992

Die ersten, von I.M.S.A. hergestellten Maschinen (im Jahr 1992) waren einfach konzipierte Bohrmaschinen. Durch die wachsenden technischen Anforderungen fand jedoch eine progressive, konstante Weiterentwicklung der Modelle statt. Eine Weiterentwicklung, deren Stand der Technik heute die Palette der Bohrmaschinen mit der (nicht zufälligen) Bezeichnung Evo verkörpert. “Die Maschinen der Serie Evo spiegeln die Gesamtheit der bisher erreichten technischen Kompetenzen wider und heben diese auf ein höheres Niveau an, als jenes der klassischen Bohrbearbeitung”, betont Herr Picciolo.

Die Tieflochbohrzentren, die I.M.S.A. im Laufe dieser Jahre entwickelt hat, können sich zahlreicher Innovationen rühmen.

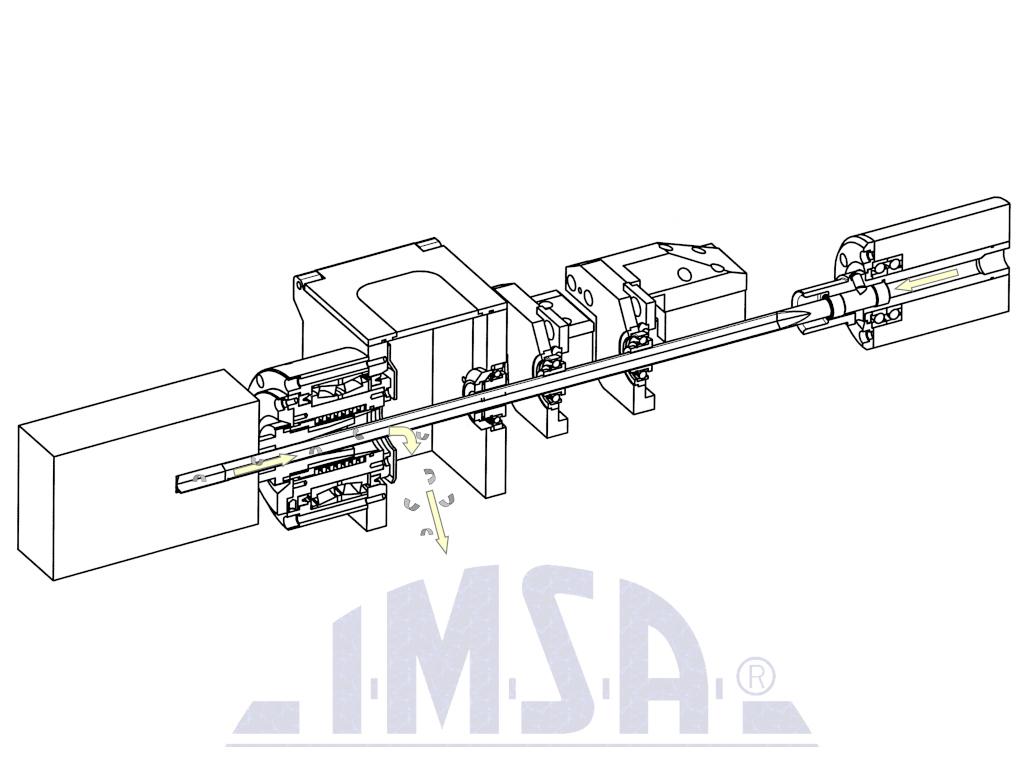

Die erste Bohrmaschine mit „traditionellem“ Konzept geht auf das Jahr 1992 zurück. Bereits 1996 fand mit der Einführung des exklusiven Autofokus-Systems für die optimale Bewegung der Lünetten zur Bohrerführung die erste Weiterentwicklung statt. “Die Führungslünetten des Einlippenbohrers sind auf einem selbstzentrierenden System montiert, das erlaubt, den gegenseitigen Abstand zwischen den Dämpferbuchsen beizubehalten – eine optimale Bedingung für die Führung dieses besonderen Werkzeugs”.

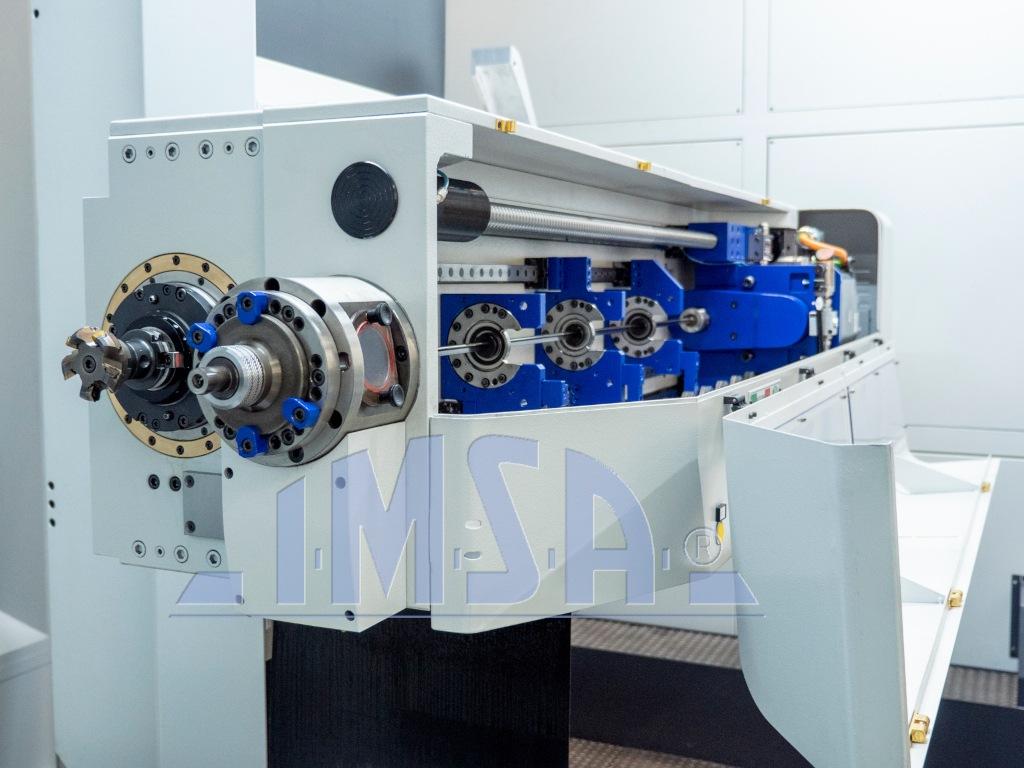

Im darauffolgenden Jahr (1997) präsentierte I.M.S.A. eine weitere Neuheit. Es handelte sich um eine von der Bohrspindel getrennte Frässpindel, die das Konzept der unabhängigen Achsen für Bohr- und Fräsbearbeitungen einführte. Und so verfügten die Bohrmaschinen der Serie FF bereits im Jahr 1997 über eine oberhalb der Tiefbohrachse angeordnete Fräsachse. Seitdem muss der Bediener beim Wechsel der Bearbeitungen keine Teile mehr ausbauen, sondern die Umschaltung erfolgt automatisch durch vorherige Programmierung entsprechender M-Funktionen. Dank der zwei separaten Spindeln, einer für das Tieflochbohren und der anderen für Fräsbearbeitungen, konnte jede Einheit (jene für das Tieflochbohren und jene für die Fräsbearbeitungen) optimiert werden, ohne technische Kompromisse einzugehen, auch bei den späteren Projektüberarbeitungen.

EINE SECHZEHN MAL STEIFERE STRUKTUR

Ein weiterer Meilenstein bei der Weiterentwicklung der Maschinen von I.M.S.A. geht auf das Jahr 2000 zurück, als für die Serie BB eine vertikale Portalstruktur des Ständers eingeführt wurde. Diese Struktur gewährleistet eine sechzehn Mal höhere Steifigkeit als die herkömmliche Struktur mit beweglichem Ständer, bei der der Ständer nur unten abgestützt wird, während der Ständer in diesem Fall an beiden Enden abgestützt und geführt wird.

Im gleichen Jahr beschloss I.M.S.A., ebenfalls für die Serie BB, Drehtisch und neigbare Bearbeitungseinheit zu vereinen. Die Kombination aus Drehtisch und neigbarem Bohrschlitten erlaubt die Fertigung von doppelt schrägen Bohrungen, so dass eine hohe Betriebsflexibilität mit einer geringen Anzahl von Neupositionierungen des Werkstücks garantiert wird. Die I.M.S.A. Maschinen der Serie BB sind mit neun CNC-Achsen ausgestattet.

Nicht nur die großen Maschinen, sondern auch die kleinen Bohrmaschinen wurden weiterentwickelt. Im Jahr 2003 wurden die Bohrmaschinen mit drei/vier Achsen serienmäßig mit Filter- und Kühlsystemen für das Bohröl ausgestattet. “Temperatur, Druck und Reinheitsgrad des Kühlschmierstoffes sind grundlegende Parameter für ein optimales Bohrergebnis, weshalb die Bohrmaschinen von I.M.S.A. seit Jahren – und serienmäßig – die am besten geeigneten Lösungen zur Regelung dieser drei wichtigen Parameter aufweisen”.

Seit dem Jahr 2007 können doppelt schräge Bohrungen auch auf einer mittelgroßen Maschine gefertigt werden, was der Markteinführung der Bohr-/Fräsmaschine mit Dreh-Kipptisch MF1000/2F zu verdanken ist. Herr Picciolo dazu: “Das im Jahr 2007 eingeführte Bearbeitungszentrum MF1000/2F wurde von Anfang an ausdrücklich für mittelgroße Formen- und Werkzeugbauer entwickelt. Seine Stärke ist die Universalität. Ein Tieflochbohrzentrum, das auch gute Fräsebearbeitungen durchführen kann, trägt erheblich dazu bei, die Zeit für die Herstellung des Werkzeugs zu reduzieren und die Transportvorgänge des Werkzeugs von einer zu einer anderen Maschine in der Werkstatt zu minimieren“.

WECHSEL DES EINLIPPENBOHRERS OHNE EINGRIFF DES BEDIENERS

An das Jahr 2009 erinnert man sich bei I.M.S.A. als das Jahr, in dem das Bohrerwechselmagazin auf dem Markt eingeführt wurde. Dies ermöglichte es zum ersten Mal, den Einlippenbohrer auf dem Bohrzentrum MF1100BB/6P zu wechseln. Dieselbe Möglichkeit bietet derzeit das Zentrum für Tieflochbohren und ergänzende Bearbeitungen MF1300BB/4P für Formen und Werkzeuge bis 12 Tonnen, eine Weiterentwicklung des Vorgängerprojekts von I.M.S.A. aus dem Jahr 2009. Der I.M.S.A. Bohrerwechsel gestattet das automatische Auswechseln der Bohrfuttereinheit ohne Eingriff des Bedieners. Jede Bohrfuttereinheit besteht aus Einlippenbohrer, Spänekasten, Lünetten und Bohrerführungsbuchse. Auf diese Weise werden auch die korrekten Ausrichtungen beibehalten.

TIEFLOCHBOHR- UND FRÄSEBEARBEITUNGEN MIT EINER EINZIGEN SPINDEL OHNE AUSBAUTÄTIGKEITEN

Die zwei jüngsten, von der Firma eingeführten Innovationen gehen auf das Jahr 2010 und 2014 zurück.

2010 wurde das I.M.S.A. Swing on Top-Umschaltsystem entwickelt. Es handelt sich um ein System, bei dem eine einzige Spindel sowohl für das Tieflochbohren als auch für Fräsbearbeitungen verwendet wird, „ohne dass jedoch Ein- oder Ausbautätigkeiten an der Bearbeitungseinheit erforderlich sind, die das Risiko bergen, dass die Ausrichtung verloren geht“ – präzisiert Herr Picciolo. Dieses System kam erfolgreich bei den Modellen MF1000AF zum Einsatz und wurde später auch auf den Bohrmaschinen MF1000C und MF1600S installiert. „Das exklusive IMSA Swing on Top-System schwenkt die gesamte Bohreinheit nach oben, so dass die Spindel die Fräsbearbeitungen ausführen kann. In der Konfiguration für Fräsbearbeitungen ist die Spindel an der Vorderseite der Bearbeitungseinheit platziert und die Bearbeitungseinheit wird in Richtung Werkstück bewegt“.

HÖCHST LEISTUNGSFÄHIGE FRÄSBEARBEITUNG BEI DER SERIE EVO

Im Jahr 2014 führte I.M.S.A. die Serie BB Evo auf dem Markt ein, deren Performance bei Bohr- und Fräsebearbeitungen durch den Einsatz von leistungsfähigen, flüssigkeitsgekühlten Elektrospindeln weiter verbessert wurde.

Das Tieflochbohrzentrum MF1450BB war das erste Modell der neuen Serie BB-Evo, einer Weiterentwicklung des Konzepts der Serie BB und Spitzenprodukt der Angebotspalette von I.M.S.A. „Es wurden leistungsfähige, flüssigkeitsgekühlte Spindeln integriert, sowohl um die Produktivität beim Tieflochbohren zu implementieren als auch um hochwertige Fräsbearbeitungen vor und nach der Bohrung des Temperierkreislaufs des Werkzeugs sicherzustellen. Unsere Bohrmaschinen BB-Evo sind außerdem mit auf induktiven Sensoren basierenden Lineargebern auf allen Linearachsen sowie mit Systemen mit Ringmaßband und induktiven Sensoren auch auf den Drehachsen ausgestattet“.

Das von der Firma aus der Provinz Lecco zuletzt präsentierte Modell MF1750BB für Formen und Werkzeuge bis 45 Tonnen stellt die Weiterentwicklung des Tieflochbohrzentrums MF1500BB dar.

DIE PROJEKTE FÜR DIE ZUKUNFT

Wichtige Jahrestage wie jener von I.M.S.A. stellen eine ideale Gelegenheit dar, um über die Vergangenheit nachzudenken, aber vor allem um sich über die Zukunft Fragen zu stellen. Wir haben Luca Picciolo gefragt, wie seiner Meinung nach die Zukunft des Tieflochbohrens aussieht. “Meiner Meinung nach wird der Trend dahin gehen, die Fähigkeit der Maschinen zu optimieren, sowohl Tieflochbohr- als auch Fräsbearbeitungen auszuführen. Damit Sie mich richtig verstehen: I.M.S.A. entwickelt Maschinen, die für das Tieflochbohren optimiert sind. Es wird aber eine sehr robuste Mechanik eingesetzt, um auch einen Fräskopf montieren zu können, der nicht nur für das Ansenken, sondern ebenfalls für anspruchsvollere Vorgänge wie Grobbearbeitungen, Bohrungen mit großem Durchmesser, starres Gewindeschneiden und Interpolationsdrehen mit großem Durchmesser verwendet werden kann. Auf diese Weise lässt sich bei dieser Art von Bearbeitungen vermeiden, das Werkzeug zu anderen Fräseinheiten transportieren zu müssen, so dass die Logistik und die Durchlaufzeit im Werkzeugbauprozess optimiert werden”.

Dies zum technischen Aspekt. Und was die Ziele betrifft, die das Unternehmen erreichen möchte?

„Unser Enthusiasmus – fügt Herr Picciolo hinzu – veranlasst uns, nach ständigem Wachstum zu streben, aber die Weiterentwicklung wird auf unsere Art und Weise stattfinden. Um es klarer auszudrücken: Wir sind Maschinenbauer und kein Montagebetrieb. Deshalb wird die Erhöhung unseres Produktionsvolumens immer von unserer betriebsinternen Produktionsfähigkeit der Maschinen abhängig sein. Dabei möchten wir weder unser Know-how vernachlässigen noch Kompromisse hinsichtlich der Qualität eingehen“.

Es bestehen also alle Voraussetzungen, um an eine blühende Zukunft zu glauben. „Im Laufe des Jahres 2019 werden wir auch die Auslieferung der 500. Bohrmaschine von I.M.S.A. feiern“. Nicht nur die positiven Rückmeldungen aus dem Markt, sondern auch die Geschäftsführung von I.M.S.A. setzen ein Zeichen der Kontinuität. „Die Nachkommen der Inhaber sind im Unternehmen tätig: Marco Colombo, der vor fast 15 Jahren als erster im Unternehmen angefangen hat, ist derzeit Serviceleiter und Sara Colombo ist Verwaltungsleiterin, während sich Francesco Meroni (seit kurzem im Unternehmen) in Ausbildung befindet. Die zweite Generation steht schon bereit, um das Unternehmen auf die Zukunft auszurichten”.