Ogni anniversario importante è un momento di riflessione sui traguardi raggiunti e sugli obiettivi ancora da conquistare. Per il 30esimo anno di attività di I.M.S.A. abbiamo intervistato Luca Picciolo, Responsabile Commerciale, che ha ripercorso le tappe fondamentali della crescita dell’azienda ipotizzando gli scenari futuri della foratura profonda.

Articolo pubblicato sulla rivista Costruire Stampi marzo 2019, editrice Publitec

Tanti auguri a I.M.S.A., azienda specializzata nello sviluppo e nella produzione di macchine e centri per la foratura profonda che recentemente ha festeggiato i suoi primi 30 anni di attività. Spirito di collaborazione con la propria clientela nonché volontà di rinnovare frequentemente i propri progetti per spingere sempre “oltre” le performance delle proprie macchine, sono i valori fondamentali che identificano la società fin dalla sua costituzione, avvenuta nel 1988.

“In IMSA, ogni nostro progetto nasce per dare risposte concrete ai clienti che chiedono foratrici precise e che velocizzino la lavorazione dello stampo”. Commento ancora valido e attuale, rilasciato tempo fa da Francesco Colombo, titolare di I.M.S.A. assieme a Franco Meroni.

“Anche se il tempo passa, per noi la “sfida” non finisce mai”, gli fa oggi eco Luca Picciolo, Responsabile Commerciale di I.M.S.A. “La nostra è una realtà piccola, ma estremamente dinamica. Operiamo in un settore di grandi numeri, quello dei produttori di macchine utensili che generalmente hanno strutture e volumi decisamente superiori ai nostri. Attualmente il nostro organico è composto da una quarantina di persone, ma siamo alla ricerca di nuove figure professionali da inserire gradualmente in azienda. In quest’ottica, siamo in contatto con scuole e istituti professionali della zona, per offrire agli studenti desiderosi di fare nuove esperienze la possibilità di frequentare stage”.

UNA POLITICA DI INVESTIMENTI DIVERSIFICATA

Nel corso di questi 30 anni, in I.M.S.A. l’attività di ricerca e sviluppo non si è fermata ed è sempre stata costante. “Del resto, il mercato a cui ci rivolgiamo è in continua evoluzione e noi con lui”, ha sottolineato Picciolo. “L’attività di ricerca e sviluppo avviene internamente all’azienda, e a occuparsene è l’ufficio tecnico con personale dedicato a questo tipo di attività”.

Oltre che in ricerca e sviluppo, I.M.S.A. adotta una politica di investimenti diversificata, come ci spiega Picciolo: “Recentemente abbiamo investito in pannelli solari tanto che oggi siamo quasi autosufficienti per quanto riguarda la produzione di energia elettrica (ci possiamo considerare una “fabbrica green”). Abbiamo inoltre investito in magazzini automatici (utilizzati principalmente per lo stoccaggio di particolari utilizzati per l’attività di service) e in nuove macchine destinate ad ampliare la nostra capacità produttiva. Per i nostri 30 anni, ci siamo ad esempio regalati un nuovo centro di lavoro destinato alla produzione di semilavorati ma utilizzato anche per la produzione di basamenti e tavole. Stiamo anche investendo per la riorganizzazione degli spazi produttivi all’interno dell’azienda”.

LA PRIMA MACCHINA RISALE AL 1992

Le prime macchine prodotte da I.M.S.A. (era il 1992) erano foratrici di semplice concezione. Con l’aumento della richiesta tecnologica, però, i modelli hanno conosciuto un’evoluzione progressiva e costante. Un’evoluzione il cui stato dell’arte, oggi, è costituito dalla gamma di foratrici denominata (non a caso) Evo. “Le macchine serie Evo rappresentano la sintesi delle competenze tecniche sin qui raggiunte, elevandole però a un livello superiore rispetto a quello che è l’approccio classico alla foratura”, ha sottolineato Picciolo.

Numerose sono le innovazioni destinate ai centri di foratura profonda I.M.S.A. messe a punto dall’azienda nel corso di questi anni.

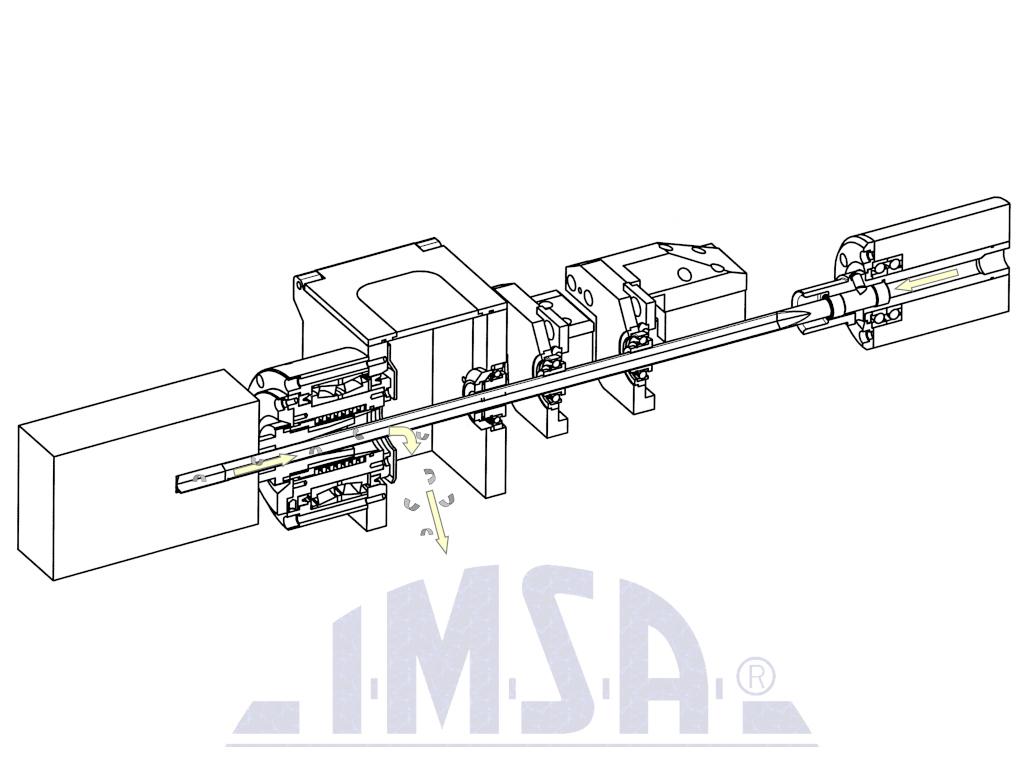

La prima foratrice a concezione “tradizionale” risale al 1992. Nel 1996 già arriva la prima evoluzione: l’esclusivo sistema autofocus per lo spostamento ottimale delle lunette guida-punta. “Le lunette di guida della punta a cannone sono montate su un sistema autocentrante che permette di conservare la reciproca distanza tra le bussole anti-vibranti, condizione ottimale di guida di questo particolare utensile”.

L’anno successivo (ovvero nel 1997) I.M.S.A. introduce un’altra novità. Si tratta di un mandrino di fresatura separato dal mandrino di foratura che introduce il concetto di assi indipendenti per foratura e fresatura. Fu così che nel 1997 le foratrici serie FF disponevano già di un asse di fresatura posto sopra all’asse di foratura profonda. Da allora, il passaggio fra le lavorazioni non implica smontaggi da parte dell’operatore e avviene in modo automatico programmando in precedenza le relative funzioni M. Poter disporre di due mandrini separati, uno di foratura profonda e uno di fresatura, ha permesso a ciascuna unità (quella di foratura profonda e quella per le operazioni di contorno) di essere ottimizzata senza scendere a compromessi tecnici, anche nei successivi aggiornamenti progettuali.

UNA STRUTTURA SEDICI VOLTE PIÙ RIGIDA

Altra pietra miliare nel cammino evolutivo delle macchine I.M.S.A. risale al 2000, quando per la serie BB la società decide di introdurre una struttura gantry verticale del montante. Questa struttura assicura una rigidità di sedici volte superiore rispetto alla tradizionale struttura a montante mobile che ha il montante supportato solo inferiormente, mentre in questo caso il montante viene supportato e guidato a entrambe le estremità.

Nello stesso anno sempre sulla serie BB il costruttore ha deciso di unire tavola rotante e unità di lavorazione inclinabile. La combinazione tra tavola rotante e slitta di foratura inclinabile permette di eseguire forature a doppia inclinazione garantendo un’elevata flessibilità di funzionamento con un numero minimo di staffaggi del pezzo. Le macchine I.M.S.A. serie BB raggiungono i nove assi CNC.

Oltre alle macchine di taglia grande, anche le foratrici di piccola taglia hanno subito delle evoluzioni. Più precisamente, nel 2003 le foratrici a tre-quattro assi vengono equipaggiate di serie con sistemi di filtraggio e raffreddamento dell’olio di foratura. “Temperatura, pressione e grado di pulizia del liquido lubrorefrigerante sono parametri fondamentali per la buona riuscita della foratura, motivo per cui le foratrici IMSA utilizzano da anni – e di serie – le soluzioni più adatte per regolare questi tre importanti parametri”.

Correva l’anno 2007: le forature a doppia inclinazione diventano eseguibili anche su una macchina di medie dimensioni, grazie all’introduzione sul mercato della foratrice/fresatrice con tavola roto-tiltante MF1000/2F. Ricorda Picciolo: “Lanciato nel 2007, fin dalle fasi di progettazione il centro MF1000/2F è stato espressamente studiato per i costruttori di stampi di medie dimensioni. Il suo punto di forza è l’universalità. Un centro di foratura profonda che abbia buone capacità anche in fresatura può infatti ridurre notevolmente il tempo di produzione dello stampo e minimizzare gli spostamenti dello stampo fra una macchina e l’altra all’interno dell’officina”.

SOSTITUZIONE DELLA PUNTA A CANNONE

SENZA INTERVENTO DELL’UOMO

Il 2009 viene ricordato da I.M.S.A. come l’anno in cui è stato introdotto sul mercato il magazzino di Cambio Punta. Con esso fu possibile per la prima volta cambiare la punta a cannone sul centro di foratura MF1100BB/6P.

La stessa possibilità viene offerta attualmente dal centro di foratura profonda e lavorazioni complementari MF1300BB/4P per stampi fino a 12 t, l’evoluzione del precedente progetto I.M.S.A. realizzato nel 2009.

Il Cambio Punta I.M.S.A. permette la sostituzione automatica dell’unità porta-punta senza alcun intervento da parte dell’operatore. Ogni unità porta-punta è costituita da punta a cannone, scatola trucioli, lunette e bussola guidapunta. In questo modo, vengono anche mantenuti i corretti allineamenti.

FORATURA PROFONDA E FRESATURA

CON UN UNICO MANDRINO SENZA SMONTAGGI

Le due più recenti innovazioni introdotte dalla società risalgono rispettivamente al 2010 e al 2014.

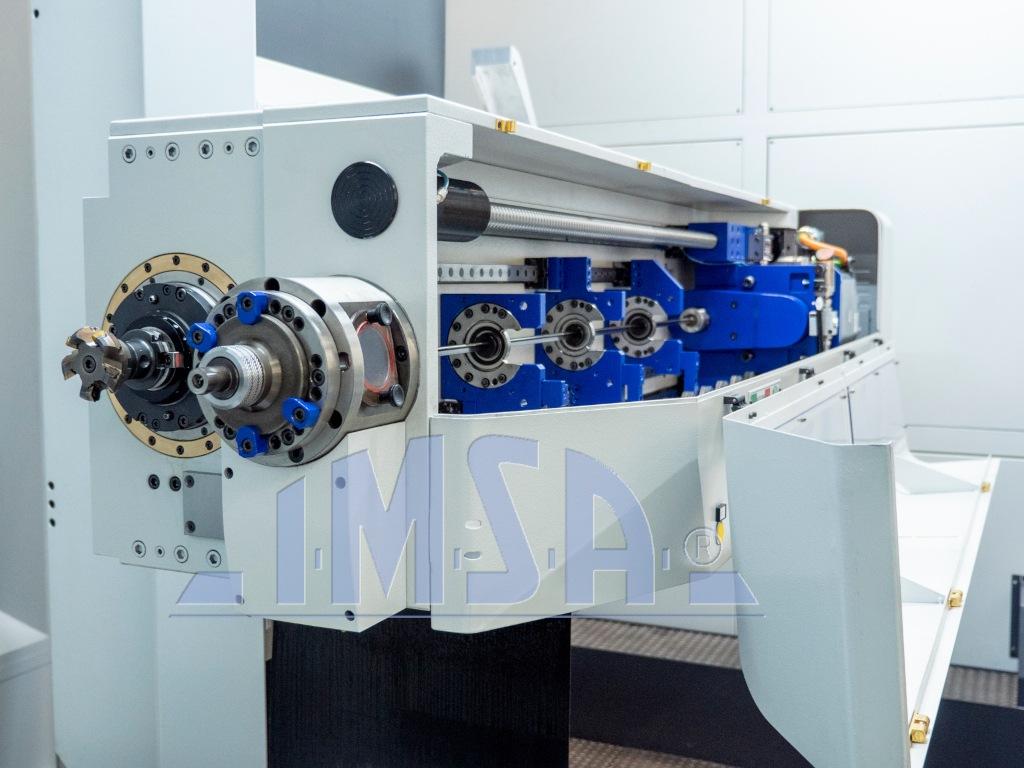

Più precisamente, nel 2010 nasce il sistema di commutazione I.M.S.A. Swing on Top. Si tratta di un sistema in cui un unico mandrino viene utilizzato sia per la foratura profonda sia per operazioni di fresatura “ma senza comportare montaggi o smontaggi sull’unità di lavorazione, il che pone il rischio concreto di avere peggiori allineamenti” – precisa Picciolo. È stato adottato con successo sui modelli MF1000AF, e successivamente è stato installato anche sulle foratrici MF1000C e MF1600S. “Il sistema esclusivo IMSA Swing on Top fa ruotare l’intera unità di foratura verso l’alto, lasciando il mandrino libero in modo da poter effettuare operazioni di fresatura. Nella configurazione per fresatura, il mandrino si posiziona sulla parte frontale dell’unità di lavorazione, e l’unità di lavorazione viene movimentata verso il pezzo”.

FRESATURA PIÙ PERFORMANTE PER LA SERIE EVO

Infine, il 2014 è l’anno in cui I.M.S.A. ha introdotto sul mercato la serie BB Evo, in cui le performance in foratura e fresatura sono state ulteriormente migliorate grazie all’impiego di potenti elettromandrini raffreddati a liquido.

Il centro di foratura profonda MF1450BB è stato il primo della nuova Serie BB-Evo: evoluzione di concetto della Serie BB, top di gamma I.M.S.A. “Sono stati infatti integrati potenti mandrini, raffreddati a liquido, sia per implementare la produttività di foratura profonda, sia per assicurare fresature di alto livello prima e dopo la foratura del circuito di condizionamento dello stampo. Inoltre le nostre foratrici BB-Evo sono equipaggiate con trasduttori lineari basati su sensori induttivi su tutti gli assi lineari, oltre che sistemi con nastro di misura ad anello e sensori induttivi anche sugli assi girevoli”.

MF1750BB per stampi fino a 45 t è l’ultimo modello, in ordine di tempo, presentato dall’azienda lecchese, che rappresenta l’evoluzione dello storico centro di foratura profonda MF1500BB.

I PROGETTI PER IL FUTURO

Anniversari importanti come quelli di I.M.S.A. rappresentano l’occasione ideale per riflettere sul passato, ma soprattutto per interrogarsi sul futuro. Abbiamo chiesto a Luca Picciolo quale pensa sarà il futuro della foratura profonda. “A mio avviso, si tenderà ad affinare la capacità delle macchine di lavorare sia come foratrici profonde sia come fresatrici. Intendiamoci: IMSA progetta macchine ottimizzate per la foratura profonda; sfrutta comunque una meccanica decisamente robusta per il montaggio anche di una testa di fresatura, da utilizzare non più soltanto per le lamature, ma anche per operazioni più gravose, quali sgrossatura semi-pesante, foratura di grosso diametro, filettatura rigida e per interpolazione di grosso diametro. Questo permette oggi di evitare, per questo tipo di operazioni, lo spostamento dello stampo su altre unità di fresatura ottimizzando così logistica e tempo di attraversamento nella produzione dello stampo”.

Questo da un punto di vista tecnologico. E per quanto riguarda gli obiettivi che l’azienda si prefigge di raggiungere?

“Il nostro entusiasmo – aggiunge Picciolo – ci porta sempre a voler crescere, ma la crescita continuerà ad essere fatta a modo nostro. Mi spiego meglio: noi siamo costruttori e non assemblatori, pertanto l’aumento del nostro volume produttivo andrà sempre e solo di pari passo con la nostra capacità di gestire la produzione delle macchine al nostro interno, senza disperdere il nostro know-how né tantomeno scendendo a compromessi sulla qualità”.

Ci sono tutte le premesse per credere in un futuro prospero. “Nel corso del 2019 festeggeremo anche la consegna della 500^ foratrice IMSA”.

Oltre ai riscontri provenienti dal mercato, un bel segnale di continuità arriva dalla Direzione stessa di I.M.S.A. “I figli dei titolari lavorano nella società: Marco Colombo, il primo ad essere entrato in azienda quasi 15 anni fa, è attualmente responsabile del service, Sara Colombo è responsabile amministrativa, mentre Francesco Meroni (arrivato da poco in azienda) sta affrontando un periodo di addestramento. Le seconde generazioni sono già qui, pronte a traghettarci verso il futuro”.