Già ampia e diversificata, la gamma di macchine progettate e realizzate da IMSA può contare su un nuovo modello per pezzi fino a 4 tonnellate, caratterizzato da una configurazione a doppi mandrini per garantire agli stampisti produttività e versatilità senza compromessi.

Articolo della rivista tecnica “STAMPI” (Ed. Tecniche Nuove) – novembre 2022

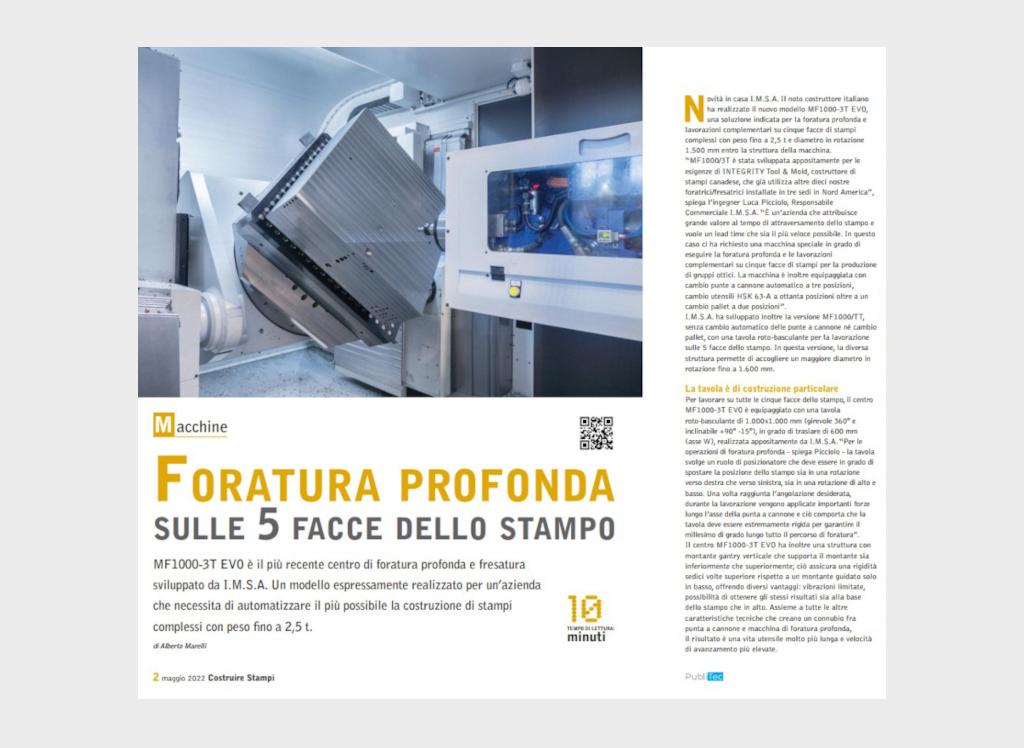

L’attenzione all’innovazione e le costanti attività di ricerca e sviluppo di nuove soluzioni tecnologiche rivestono da sempre un ruolo fondamentale in IMSA. A trarne grande beneficio sono gli utilizzatori della ampia gamma di foratrici realizzate nel corso degli anni dal costruttore di Barzago (Lecco), tra le quali spiccano le numerose macchine per foratura profonda e fresatura operanti presso costruttori di stampi per plastica e aziende che lavorano stampi per conto terzi in tutto il mondo.

Stiamo parlando di un’articolata gamma di foratrici (utilizzate per portastampi, matrici, punzoni, tasselli e blocchi in generale) comprendente soluzioni di foratura profonda a 3, 4 o 6 assi adeguati per dimensioni piccole e medie, oltre che centri di foratura profonda e fresatura a 8-9 assi per stampi per plastica di dimensioni medie e grandi, impiegate per realizzare circuiti di raffreddamento complessi con forature a doppia inclinazione.

Tra queste la MF1000C ha rappresentato per anni, sin dalla sua presentazione al mercato avvenuta nel 2014, una soluzione ideale per tutte quelle officine e realtà le cui esigenze potevano essere soddisfatte da una soluzione monomandrino molto compatta ma, al tempo stesso, altamente performante in foratura e fresatura, che accogliesse pezzi fino a 2 o 4 tonnellate, a seconda della tavola prescelta.

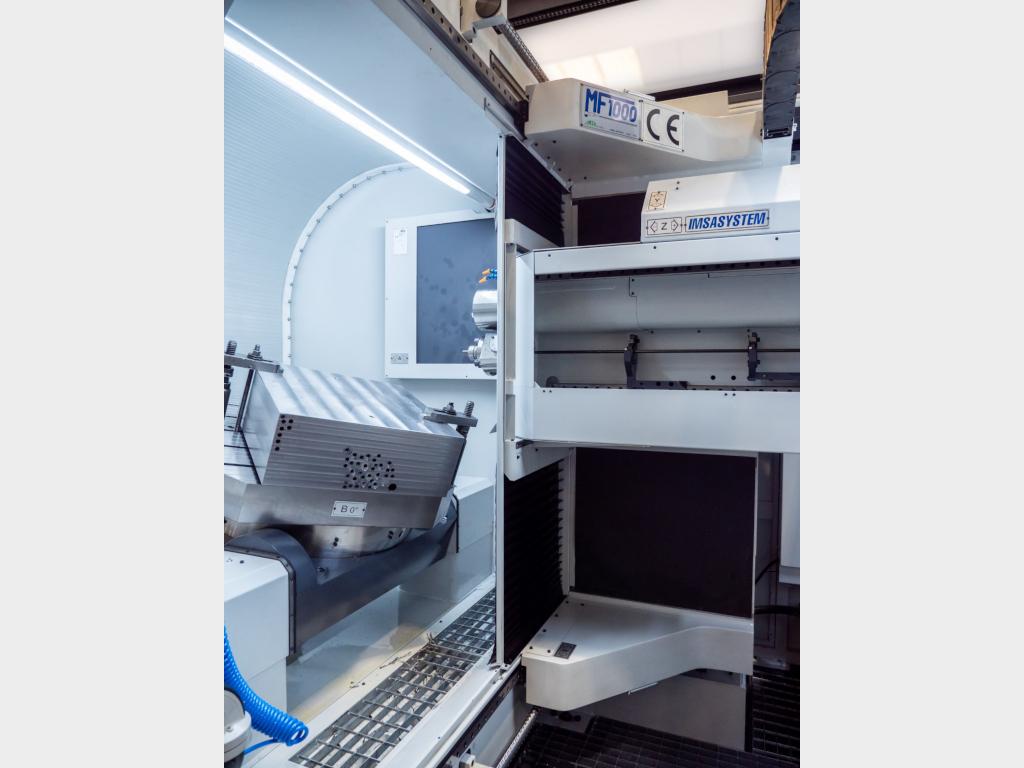

IMSA ha recentemente reso disponibile una interessante evoluzione, denominata MF1000/2C, caratterizzata da una configurazione a doppi mandrini. Lo slittone è infatti equipaggiato di due mandrini separati: uno per eseguire la filettatura e la fresatura, e uno dedicato alle operazioni di foratura profonda con punta a cannone.

IL VALORE AGGIUNTO DI UNA MECCANICA OTTIMIZZATA

Frutto dell’esperienza maturata dal costruttore nel campo della foratura profonda e della fresatura, la nuova MF1000/2C eredita dai modelli precedenti non solo la rigidità della struttura monoblocco grazie al montante gantry verticale, ma anche una componentistica di alto livello, oltre alla non necessità di predisporre fondazioni al suolo per la sua installazione.

«Differenziante e ad alto valore aggiunto – sottolinea il responsabile commerciale, ing. Luca Picciolo – è invece la configurazione bi-mandrino, proposta ora anche nella nostra taglia più piccola e compatta, ma che porta con sé numerosi vantaggi operativi. A partire dal fatto che si tratta di una macchina compatta ma realmente “multi-tasking”, ovvero in grado di lavorare perfettamente componenti in foratura profonda e in fresatura. Due operazioni distinte a cui sono dedicate altrettante unità esclusive, meccanicamente ottimizzate per svolgere quel tipo di lavorazione a target fisso nel migliore dei modi, senza alcun compromesso tecnologico da soddisfare».

Unità di foratura profonda e di fresatura non solo ottimizzate, ma ampiamente standardizzate, visto che questo tipo di configurazione bi-mandrino è consolidata da decenni sulle macchine IMSA di taglia maggiore.

DALLA FORATURA PROFONDA ALLA FILETTATURA E FRESATURA, SENZA PRESIDIO

«A differenziare le due macchine, quella con configurazione mono e quella bi-mandrino – sostiene l’ing. Picciolo – sono peculiarità qualitative e quantitative. La prima, per il passaggio da una configurazione all’altra, adotta per esempio un sistema esclusivo IMSA, denominato “swing-on-top”, il quale richiede circa 90 secondi. Alla nuova configurazione servono invece appena pochi secondi, in quanto si tratta di una conversione solamente software».

In realtà, a fare la grande differenza non sono i secondi risparmiati ma altri vantaggi indotti ben più significativi. Da questo punto di vista, per esempio, la conversione tra filettatura/fresatura e foratura profonda è completamente automatica e non richiede alcun intervento da parte dell’operatore, agevolando e garantendo così anche la possibilità di eseguire processi senza presidio in tutta sicurezza.

«Altro valore aggiunto – aggiunge ancora l’ing. Picciolo – riguarda anche la tipologia di montaggio adottata per il mandrino di fresatura, ovvero in modo classico a flangia, rigidamente bloccata sullo slittone. Nella versione monomandrino la testa di fresatura ha invece necessariamente bisogno di essere spostata lungo l’intero slittone, da una vite a ricircolazione di sfere, e mantenuta in posizione dalla stessa. Un movimento e un gioco non meno efficaci, ma che non possono come facile immaginare garantire la stessa rigidità garantita dal montaggio fisso a flangia scelto per la nuova MF1000/2C».

Ciò significa poter disporre di elevate prestazioni. Ma la nuova macchina si differenzia anche per aspetti per certi versi secondari, ma non meno importanti.

«Mi riferisco per esempio – continua lo stesso ing. Picciolo – rispetto al modello precedente, al miglioramento ottenuto per la parte di gestione dell’olio, della lubrificazione, in quanto effettuata non più con pompa a portata variabile, ma con una regolazione che avviene ad anello chiuso. Grazie anche a un controllo della pressione con una tolleranza di +/- 1 bar, il vantaggio si concretizza in una migliore qualità superficiale del foro, in una maggiore efficienza nello scarico del truciolo e, addirittura, in un minore consumo d’olio. Un sistema che diventa ancora più efficiente quando si parla di foratura di fori incrociati».

UN MIX VINCENTE PER QUANTITÀ E QUALITÀ

Progettata per lavorare stampi e blocchi fino a 2 o 4 ton, la nuova foratrice MF1000/2C può realizzare forature dritte, inclinate o a doppia inclinazione, a seconda della tavola prescelta: la tavola fissa standard da 1.000 x 1.200 mm ha una portata fino a 4 ton; la tavola rotante a rotazione 360° in continua è invece da 800 x 900 mm con portata sempre fino a 4 ton; la tavola roto-basculante a rotazione 360° in continua, inclinazione -25° … – 20° in continua, è infine da 800 x 800 mm con portata fino a 2 ton.

Più nel dettaglio, nel mandrino di foratura profonda le 2 lunette supportano la punta a cannone permettendo di forare L120 x D fino a 1.000 mm, con doppio controllo elettronico dei parametri di foratura; i diametri ottimali sono compresi nel range 4-25 mm dal pieno e fino a 32 mm in allargatura.

Il mandrino di fresatura ISO 40 da 13 kW / 6000 rpm con 115 Nm e 50 bar di alimentazione interna di olio (anche aria in opzione), esegue in modo indipendente ed esclusivo tutte le operazioni di preparazione e completamento dei fori (lamature, allargature, filettature, foratura con punte corte, sgrossatura leggera, ecc.).

Prestazioni oggettive che possono dunque soddisfare appieno non solo le esigenze dello stampista, ma anche quelle di settori affini, tenuto conto della possibilità di poter perfettamente processare anche materiali particolari, tra cui: acciai inossidabili, materiali ad alto contenuto di nichel (e comunque materiali che stanno diventando sempre più usuali anche nel mondo degli stampisti, come gli acciai per stampi a caldo 2738HH e 1.2085). La nuova macchina si rivela dunque una valida soluzione anche con materiali alto-legati e/o temprati.

«Spesso e volentieri – aggiunge l’ing. Picciolo – per la lavorazione di stampi per pressofusione, svariati clienti chiedono la possibilità di forare sul componente temprato. Appare dunque chiaro come la struttura gantry, quindi molto rigida, la presenza del doppio mandrino, le pressioni controllate ecc. si dimostrino un mix vincente per ottenere risultati in quantità e di qualità».

Senza dimenticare il controllo delle temperature. A questo proposito IMSA ha integrato nella MF1000/2C, oltre al classico sistema di raffreddamento per l’olio, un ulteriore circuito di raffreddamento a liquido dei mandrini, che fornisce alla macchina una sorta di effetto climatizzatore per l’area interna di lavorazione.

QUANDO ANCHE I DETTAGLI FANNO LA DIFFERENZA

Per come allestita e in virtù delle prerogative tecniche sin qui descritte, la nuova macchina di foratura profonda può trovare applicazione ideale in ambiti operativi ancora più ampi della precedente versione mono-mandrino.

Un centro di foratura profonda, attento alle prestazioni per questo tipo di lavorazione focus, può apprezzarne gli effetti grazie al mandrino dedicato, con una meccanica ottimizzata per poter effettuare fori anche nelle condizioni più gravose. Ma con anche la possibilità di poter realizzare lavorazioni di completamento sempre con grande efficienza ed efficacia.

Chi invece cercasse la massima flessibilità, può disporre su una macchina compatta di due mandrini distinti e ottimizzati, tanto in foratura profonda, quanto in fresatura.

«Per garantirne la più ampia ed efficiente usabilità – afferma l’ing. Picciolo – la nuova MF1000/2C è stata inoltre dotata una nuova tipologia di protezione scorrevole sia a lato del montante che sopra e sotto la testa, con un design che nel tempo sarà progressivamente adottato anche su tutti i nuovi modelli in via di sviluppo in casa IMSA. In sostanza si tratta della carterizzazione con pannelli scorrevoli in alluminio che permettono di sigillare l’area di lavorazione. Tale accorgimento consente adeguata protezione delle teste di lavorazione dai trucioli ma, al tempo stesso, assicura massima visibilità all’operatore, nel caso necessiti di un’ispezione e/o di un controllo visuale diretto dello stato di avanzamento del processo».

Ultime, ma non per importanza, sono infine migliorie apportate alla nuova macchina, riguardanti la capienza del magazzino portautensili, di fatto raddoppiato (da 5 a 10 utensili ISO40) e il nuovo sistema di evacuazione trucioli, ora a coclea e non più con classico convogliatore.

«Il sistema a coclea – conclude l’ing. Picciolo – fornisce un effetto di quasi impacchettamento di trucioli e di semi-disoleazione. Rispetto all’impiego del classico convogliatore, abbiamo rilevato un risparmio di olio che si attesta a più del doppio».

I principali punti di forza della foratrice MF1000/2C di IMSA:

- configurazione doppio mandrino

- conversione foratura/fresatura senza presidio in pochi secondi

- struttura monoblocco a montante gantry verticale

- componentistica di alto livello

- installabile senza fondazioni al suolo