Ai suoi primi 30 anni di attività, IMSA consolida la propria posizione da protagonista in ambito nazionale e internazionale. Con un’offerta di prodotto performante e personalizzata di macchine di foratura-fresatura stampi e blocchi, macchine per la foratura assiale di tondi, oltre che macchine speciali.

Articolo pubblicato sulla rivista MACCHINE UTENSILI, ottobre 2018, editrice Tecniche Nuove

Fondata nel 1988 a Garbagnate Monastero e situata dal 2000 a Barzago (LC), IMSA, Industria Macchine Speciali Automatiche, inizialmente costruttrice di macchine speciali per conto terzi, si è successivamente specializzata nella costruzione di macchine per la foratura profonda, fino a divenire uno dei principali costruttori di questo tipo di macchine, in ambito nazionale e internazionale.

«La prima foratrice – spiega il sig. Meroni, uno dei due titolari – fu realizzata nel 1992 su richiesta di un costruttore di stampi della zona, basandosi sulla tecnologia del tempo, che assemblava un gruppo di foratura profonda di commercio su di una macchina tipo alesatrice».

L’iniziale e più “tradizionale” concezione, che nel 1992 ha ispirato la prima foratrice (peraltro ancora oggi in funzione), ha così presto ceduto il passo a un vero e proprio cambio e innovazione tecnologica, con proposte sempre più moderne ed evolute, divenute nel tempo lo stato dell’arte del settore.

Il valore aggiunto dell’innovazione continua

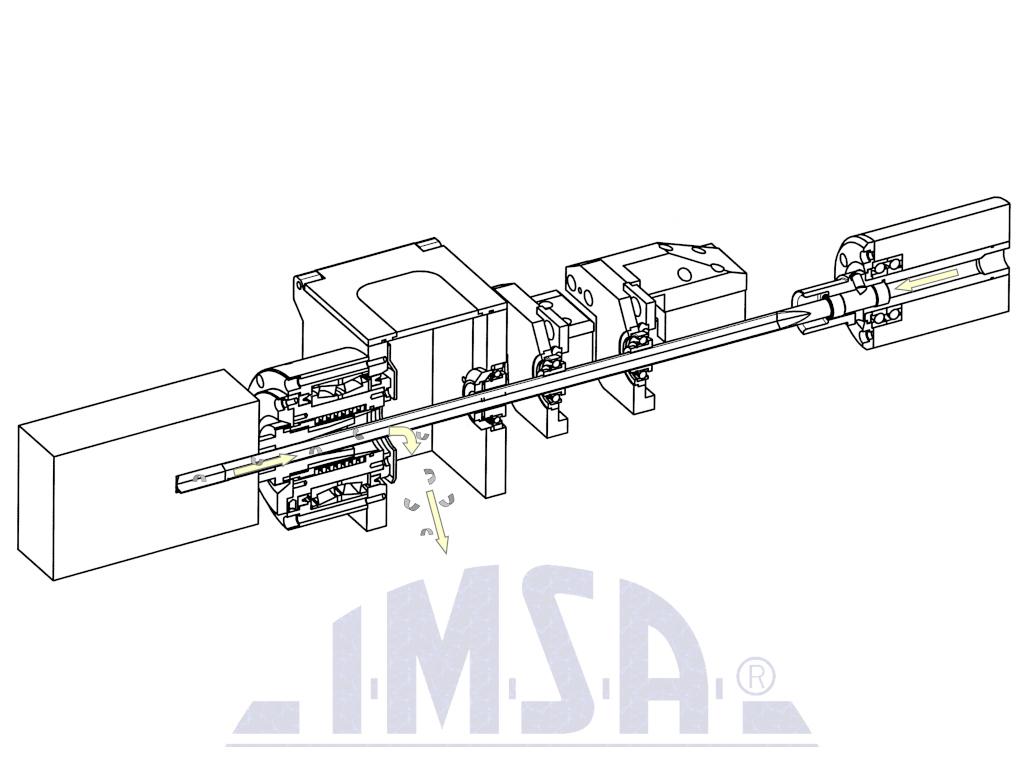

Molte delle più recenti innovazioni applicate ai centri di foratura profonda per costruttori di stampi sono così nate in IMSA. A partire dall’esclusivo sistema autofocus per lo spostamento ottimale delle lunette guida-punta, sviluppato nel 1996.

«Già l’anno seguente – aggiunge il sig. Meroni, – le nostre foratrici serie B2 disponevano di un mandrino di fresatura posto al fianco di quello dedicato alla foratura profonda».

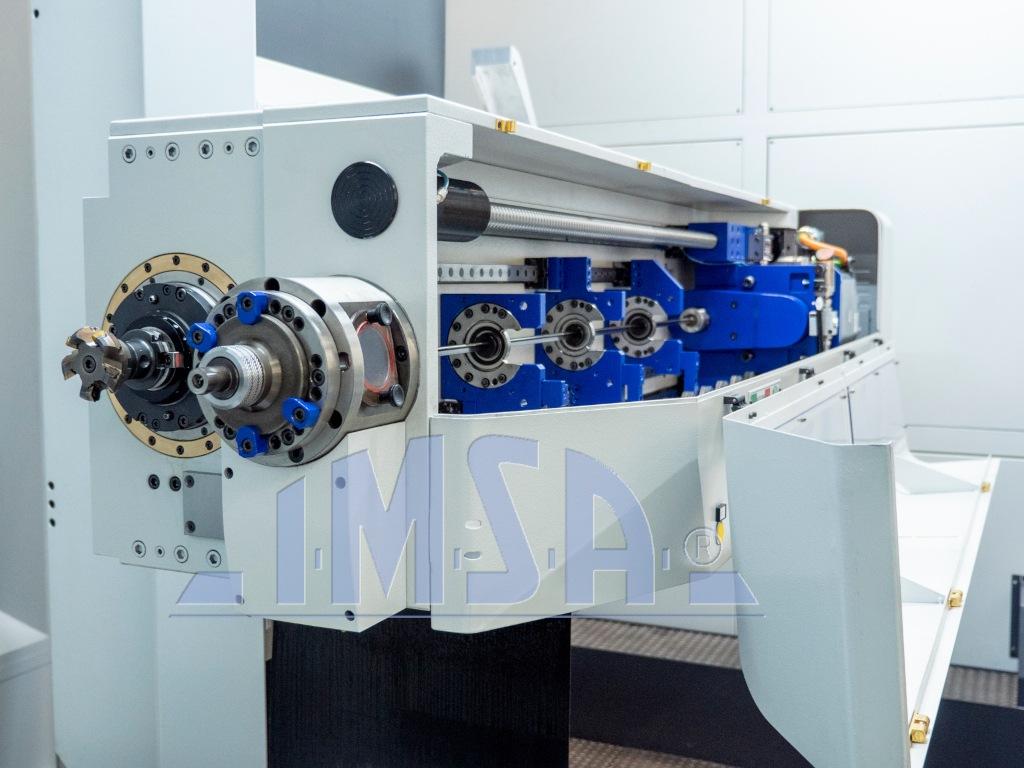

Risale invece al 2000 la presentazione della serie denominata BB con montante “gantry” verticale, dotata anche dell’innovativa unione della tavola rotante e dell’unità inclinabile per forature a doppia inclinazione. Viene confermato come elemento distintivo delle foratrici IMSA il secondo mandrino dedicato alle operazioni di fresatura, posto sulla stessa unità di lavorazione ma su asse indipendente, per un utilizzo rapidissimo (8 secondi) e senza intervento dell’operatore, su tutte le macchine della serie BB e sulla serie 2F che nasce nel 2007.

«Innovazioni ed evoluzioni tecnologiche – sottolinea l’ing. Picciolo, responsabile commerciale in IMSA – frutto della stretta sinergia che i tecnici IMSA hanno sempre stretto con il cliente. Attività di co-design e co-engineering che hanno saputo trasformare le necessità di processo in soluzioni operative altamente personalizzate».

Altro frutto del costante sviluppo di innovazioni proposte dall’azienda è il primo magazzino di cambio punta, sviluppato nel 2009 e poi rinnovato a livello progettuale nel 2015 (MF1300BB/4P) per la sostituzione automatica dei gruppi di foratura profonda composti da scatola trucioli, punta a cannone e relativi supporti.

progettuale nel 2015 (MF1300BB/4P) per la sostituzione automatica dei gruppi di foratura profonda composti da scatola trucioli, punta a cannone e relativi supporti.

A partire dal 2014, IMSA rinnova tutta la propria gamma di foratrici destinate al settore degli stampi, con l’introduzione di tre nuovi modelli destinati a tre differenti taglie di stampi, e con due differenti soluzioni tecniche per il passaggio foratura/fresatura.

Inoltre, nel 2016 l’ufficio tecnico di progettazione e ricerca e sviluppo di IMSA compie un nuovo sviluppo della storica Serie BB migliorando, con l’impiego di potenti elettromandrini raffreddati a liquido, le performance in fresatura; esito di questo progetto sono le nuove macchine denominate “BB Evo”.

«Innovazione continua – aggiunge l’ing. Picciolo – che si riflette da sempre anche nell’attenzione al service e all’assistenza tecnica. Specifica scelta aziendale è sempre stata quella di avviare collaborazioni con realtà locali di supporto tecnico per ogni Paese in cui IMSA ha avviato il mercato per le proprie foratrici. Inoltre, grazie all’adottata elettronica e a software e strumentazioni dedicate, è possibile restituire, lato cliente, dati di produzione, indicazioni per la manutenzione preventiva e predittiva e così via, come richiesto anche da Industria 4.0».

L’attuale offerta di prodotto dell’azienda consiste in macchine di foratura profonda e fresatura per stampi e blocchi, macchine per la foratura in asse di pezzi cilindrici come particolari oleodinamici, trasmissioni meccaniche, particolari del settore medicale, oltre che macchine speciali. «Una gamma di modelli base – sottolinea l’ing. Picciolo – adattati alle necessità dei clienti grazie a una serie di opzioni, ulteriormente integrabili a proposte high-tech già complete per rispondere alle più diverse esigenze».

Al passo per vincere le nuove sfide di mercato

Ad oggi, più di 450 foratrici IMSA lavorano nel mondo, presso aziende di dimensioni piccole o grandi, in Unione Europea, Canada, USA, Russia, Brasile, Turchia, Messico. Circa 370 di queste sono operanti nel settore degli stampi, soprattutto per automotive. Qualità di prodotto oggi garantita da uno staff composto da una quarantina di addetti qualificati, supportati da un’unità produttiva in costante ampliamento grazie a una mirata politica di investimenti. Approccio che ha visto per esempio anche il recente inserimento di un nuovo tornio verticale di grandi dimensioni che permette la lavorazione di tutti gli elementi in rotazione di una tavola girevole.

«Un investimento importante – conclude il sig. Meroni – se confrontato con le ore/mese impiegate, ma indubbiamente un elemento tecnico distintivo in termini di qualità per l’importanza che la tavola assume nella foratura profonda.».

In questo contesto, a fronte del previsto ampliamento della storica sede produttiva di Barzago (LC) con l’acquisizione di un nuovo stabilimento nelle vicinanze, in IMSA è in corso una riorganizzazione degli spazi che gioverà tanto alla produzione di nuove macchine, quando alle migliorate attività di retrofit e di service.

Un nuovo step che conferma un rinnovato potenziale di crescita per il futuro con anche l’inserimento al proprio interno di nuove e giovani leve. È infatti ormai attiva da anni la collaborazione con alcuni istituti tecnici locali, con iniziative di alternanza-scuola-lavoro e di stage.