L’ultima macchina nata in casa IMSA si presenta come soluzione convincente per le esigenze di chi costruisce stampi multipli e offre notevoli capacità non solo in foratura profonda, ma anche in fresatura e in gestione del processo.

Rivista tecnica MACCHINE UTENSILI – Ediz.Tecniche Nuove – febbraio 2015

Nella nostra vita quotidiana siamo attorniati da una miriade di oggetti, che usiamo tutti i giorni, probabilmente senza mai soffermarci con qualche domanda sulla tecnologia con cui vengono prodotti. Stiamo parlando di oggetti piccoli e comunissimi, quali prodotti per la cura e l’igiene personale, spazzolini da denti, flaconcini, tappi di bottiglia e così via.

Quanto lavoro, e quanti investimenti ci sono dietro questi prodotti? Una risposta ce la può dare la Kantemir, azienda bretone che si occupa della costruzione di attrezzature porta-stampi, dedicate prevalentemente alla produzione di tappi per bottiglie in PET, al packaging alimentare e al medicale.

In particolare, Kantemir è specializzata nel settore degli stampi multipli, vale a dire attrezzature in grado di realizzare, a ogni ciclo di iniezione, lotti di decine di pezzi, con tempi-ciclo di stampaggio dell’ordine di pochi secondi.

Infatti, solo un’elevata velocità di stampaggio ed estrazione del pezzo dallo stampo può garantire la produzione economicamente redditizia di pezzi in milioni di esemplari, come per esempio i tappi per le bottiglie di plastica, o gli spazzolini da denti.

L’IMPORTANZA DELLA FORATURA

L’IMPORTANZA DELLA FORATURA

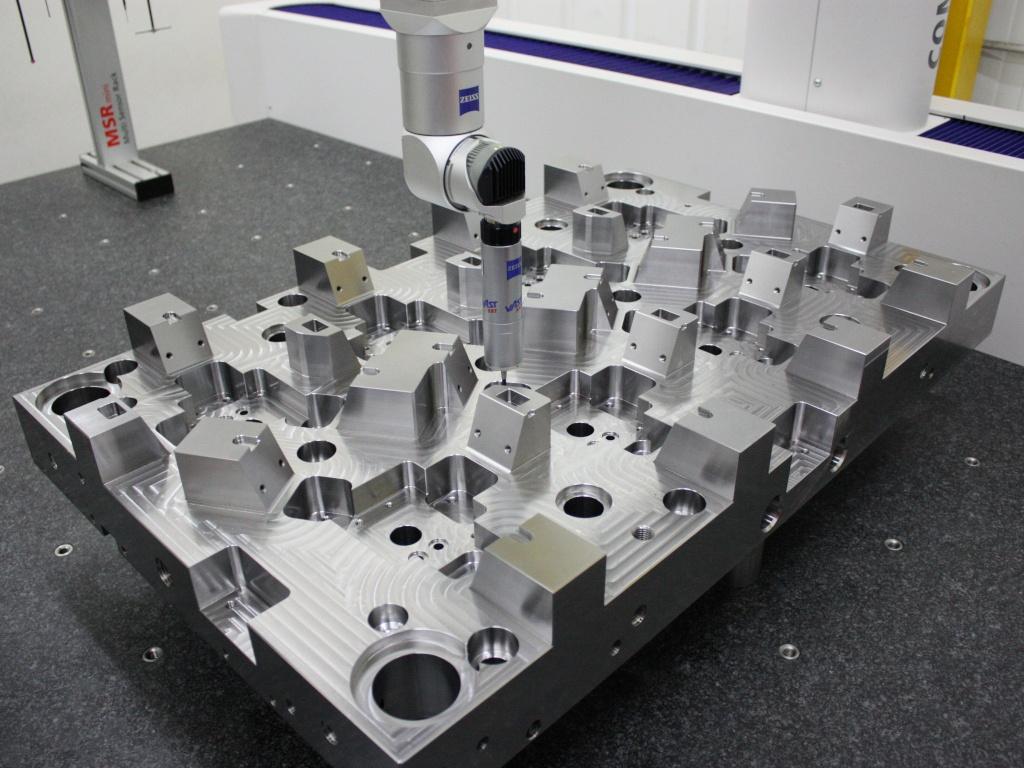

La necessità di ridurre il più possibile i cicli di lavorazione impone, ovviamente, che l’assieme stampo- pezzo sia raffreddato in tempi brevissimi, per permetterne l’estrazione rapida. Ecco quindi che i portastampi Kantemir, quasi prevalentemente prodotti in acciaio inossidabile, vista la loro destinazione d’uso, siano forniti di un altissimo numero di fori, per consentire la circolazione rapida del fluido refrigerante, in genere composta da acqua con additivi.

Una complessa ramificazione di fori permette all’acqua di raggiungere in modo capillare e uniforme ogni punto dello stampo, assicurando il raffreddamento rapido e l’estrazione veloce dei pezzi dallo stampo.

Abbiamo parlato non a caso di uniformità del raffreddamento, oltre che di velocità. Questo perché il raffreddamento uniformemente condotto assicura la precisione del pezzo finito, soprattutto nel caso, come avviene sovente nei settori di riferimento di Kantemir, in cui gli stampi lavorano sovrapposti in più strati a «pacchetto».

Il ciclo di raffreddamento avviene con il pompaggio del liquido in pressione nel sistema di fori e poi nella successiva filtrazione, per eliminare dal liquido residui di truciolo metallico che potrebbero danneggiare le pompe.

Le attrezzature prodotte da Kantemir contengono in genere dalle 36 alle 64 figure, ma l’azienda francese ha realizzato stampi anche da 196 figure. Questi elementi presentano fori profondi per lunghezze complessive che vanno dai 30 metri ai 100 metri.

AL PASSO CON I TEMPI

Basta fare un giro in un supermercato per riuscire a immaginarsi la varietà delle lavorazioni a cui provvede la Kantemir. I prodotti medicali, di healthcare e bodycare, al pari di molti tappi di bottiglia, cambiano spessissimo la loro forma, per esigenze di marketing, di packaging, di design, di contenimento dei costi e così via.

Questo fa sì che Kantemir debba progettare e costruire sempre nuovi stampi e debba contare su un’elevata capacità di fresatura e, ovviamente, su una altrettanto elevata capacità di foratura profonda, per realizzare in modo competitivo le decine di metri di fori profondi richiesti da ogni stampo.

Si può senz’altro dire che per Kantemir, la capacità di realizzare fori profondi in modo rapido, sicuro, preciso e ripetibile è un importante fattore di competitività ed è proprio da questa esigenza che si sviluppata la partnership con IMSA.

Nata 25 anni fa a Barzago in provincia di Lecco, I.M.S.A. S.r.l. (Industrie Macchine Speciali Automatiche) si è specializzata nella costruzione di macchine per la foratura profonda, fino a divenire uno dei principali costruttori di questo tipo di macchine.

Attualmente, in tutto il mondo sono operative più di 400 macchine IMSA. Le macchine IMSA sono realizzate su commessa: i modelli base vengono adattati alle necessità dei clienti grazie a una serie di opzioni.

UNO SVILUPPO CONGIUNTO

Anche nel caso di Kantemir, le cose sono andate così. L’azienda francese ha sempre collaborato con IMSA, dando vita così a modelli sempre nuovi e più efficienti.

In particolare, le esigenze di mercato imponevano a Kantemir una macchina non solo in grado di eseguire forature profonde in quantità, velocemente e con precisione, ma anche dotata di buone capacità di fresatura e marcatura; con una tavola più bassa, per agevolare il carico e scarico pezzo e con la possibilità di gestire i processi di misurazione in process.

È nata così la IMSA MF1450BB.

Il nuovo modello MF1450BB di IMSA, recentemente presentato in BI-MU, costituisce l’ultima evoluzione di concetto della Serie BB, una serie di centri di foratura profonda ad alta tecnologia di grande successo fra i costruttori di stampi con circuiti di raffreddamento complessi, come appunto il caso di Kantemir.

L’IMSA MF1450BB è centro di foratura che affianca in modo ottimale le esigenze della produzione con migliori prestazioni in fresatura, per tutte le lavorazioni preliminari e di completamento dei fori profondi. Proprio per rispondere a questa esigenza pressante, nella nuova “Serie BB-Evo” il centro di foratura profonda MF1450BB offre un nuovo modulo testa di fresatura ISO50, 23 kW, 6.000 giri/min (*v.nota) con raffreddamento a liquido, e rapidi aumentati del 50%.

Aumentano inoltre le corse di approccio al pezzo, con un notevole miglioramento della raggiungibilità del centro tavola, e si aggiunge il movimento di traslazione della tavola per facilitare la gestione delle 4 facce (vantaggio sia durante la lavorazione di pezzi di piccole dimensioni, sia durante la lavorazione di pezzi grossi).

Le prestazioni in foratura profonda restano comunque la caratteristica baricentrale per il ritorno di investimento di una macchina di questa tipologia. Sfruttando la nuova meccanica, il centro di foratura profonda MF1450BB offre anche prestazioni in foratura profonda superiori rispetto ai modelli precedenti, grazie ad un mandrino di foratura raffreddato a liquido con potenza di 11 kW e 4.200 giri/min.

La IMSA MF1450BB è una macchina che nasce per risolvere le specifiche esigenze di un ben determinato settore produttivo ed è un esempio tipico dello stile IMSA, che permette di dare alla luce macchine ad hoc, perché sviluppate proprio insieme a chi, poi quelle macchina andrà a utilizzarle, affidando loro lavorazioni strategiche, determinanti e delicate, come la foratura profonda, gestita, da oggi, in accoppiata con la fresatura, in una logica che possiamo definire multitask.

Kantemir – Landévant (Bretagne) France

—

Il modello MF1450BB è a tutti gli effetti entrato nella gamma di produzione IMSA con il nome di MF1450EVO.

MF1450EVO è equipaggiato attualmente di un mandrino di fresatura da 29kW, 6.000rpm.

Sono ora disponibili opzioni aggiuntive rispetto all’equipaggiamento prescelto dalla KANTEMIR, come ad esempio magazzini ISO50 di varia capienza, e unità di lavorazione inclinabile per effettuare anche le forature a doppia inclinazione.