O.M.C. Stampi è un’azienda bergamasca specializzata da oltre quarant’anni nella progettazione e costruzione stampi plastica. Grazie all’introduzione in officina della macchina di foratura profonda e fresatura MF1250/2FL di I.M.S.A. è in grado di essere autonoma in tutto il processo di produzione e di offrire la propria esperienza anche ad altre officine meccaniche e ad altri stampisti.

Articolo della rivista tecnica COSTRUIRE STAMPI (Ed. Publitec) – maggio 2024

Situata a Telgate, in provincia di Bergamo, O.M.C. Stampi opera da oltre quarant’anni nella progettazione e costruzione stampi per materie plastiche di medie e grandi dimensioni.

“Siamo nati nel 1980 in un piccolo spazio dove realizzavamo stampi prevalentemente per il settore degli accessori moda (bottoni, fibbie e appendini). Era un’attività estremamente artigianale dove si utilizzava molto il pantografo”, spiega Emanuele Pesenti, fondatore e titolare della società. “Dopo breve tempo decidiamo di abbandonare il settore moda per entrare in quello della plastica. Siamo partiti con stampi per il comparto dell’infanzia, per poi ampliare nel corso degli anni i settori di riferimento: design e arredamento di alto livello, packaging (ad esempio, accessori per macchine da caffè e cialde, imballi per rifiuti ospedalieri, ecc.), automotive, casalinghi e illuminotecnica, solo per citarne alcuni”, afferma Pesenti.

Dopo cinque anni l’azienda si trasferisce a Grumello del Monte (BG), in una sede di 600 m2. “Abbiamo iniziato ad investire nelle prime fresatrici a controllo numerico, che sono andate ad aggiungersi a un impianto per elettroerosione a tuffo di taglia particolarmente grande che utilizzavamo per tutti gli accoppiamenti”, sottolinea Pesenti.

Altro passaggio importante per O.M.C. Stampi avviene nel 1993, quando l’azienda si trasferisce nella sede attuale, raddoppiando gli spazi a disposizione.

“Con l’ultimo trasferimento abbiamo continuato ad acquistare nuove macchine a CNC e attrezzature”, dichiara Pesenti.

“Attualmente siamo attrezzati con un ampio e tecnologicamente avanzato reparto fresatura, che permette di sgrossare ed eseguire lavorazioni meccaniche su pezzi grandi fino a 1.800×3.500 mm. Per le operazioni di finitura sono installati centri di lavoro di ultima generazione a 3 e 5 assi in continuo per la lavorazione di particolari fino a 2.000×1.000 mm”, dichiara Silvio Pesenti, figlio del titolare e Responsabile della Produzione.

“Il nostro parco macchine comprende anche elettroerosioni a tuffo e a filo per lavorare blocchi grandi fino a 2.300×1.500 mm, oltre a una macchina per fresatura e foratura profonda, un tornio a CNC e una microforatrice”.

L’azienda bergamasca dispone di un reparto adibito ad assemblaggio e manutenzione che si compone di tre postazioni, ognuna servita dal proprio carroponte, che può quindi lavorare in modo autonomo e indipendente dagli altri reparti produttivi. A servizio del reparto assemblaggio è installata una pressa prova stampi.

“Le risorse umane sono il punto di forza del reparto, che si avvale di personale qualificato e con grande esperienza per garantire l’ottima combinazione delle lavorazioni realizzate da tutti gli altri reparti. L’assemblaggio può sembrare la fase meno tecnologicamente avanzata, ma è invece quella più critica per la realizzazione degli stampi ad iniezione per materie plastiche”, sostiene Emanuele Pesenti.

Stampi affidabili per ogni esigenza

Nel corso degli anni, O.M.C. Stampi si è specializzata nella produzione di stampi ad iniezione per materie plastiche di elevata qualità, prevalentemente in acciaio, ma anche in alluminio, sia per elevate produzioni che per serie limitate.

Nel corso degli anni, O.M.C. Stampi si è specializzata nella produzione di stampi ad iniezione per materie plastiche di elevata qualità, prevalentemente in acciaio, ma anche in alluminio, sia per elevate produzioni che per serie limitate.

“Indipendentemente dal settore, i committenti si rivolgono a noi per la particolare cura, l’elevata tecnologia e le finiture superficiali di alto livello dei nostri stampi. I nostri clienti sanno di trovare in noi un partner affidabile con cui collaborare per ottenere la massima qualità di prodotto nei tempi richiesti”, afferma Alessandra Pesenti, figlia del titolare e Responsabile Commerciale della società.

“O.M.C. Stampi può vantare una vasta esperienza nell’ambito della progettazione e della realizzazione stampi per materie plastiche di alta qualità per la produzione di pezzi con particolari esigenze estetiche o strutturali”, interviene il fondatore.

“Il know-how accumulato in questi anni ci permette di realizzare attrezzature in grado di rispettare le esigenze dei nostri clienti e di garantire grandi produzioni con minimi interventi di manutenzione. Le tecnologie implementate nel tempo nel parco macchine della nostra officina meccanica ci rendono completamente autonomi nella messa in opera di tutti i progetti”.

L’azienda bergamasca ha sviluppato una tecnologia di stampaggio innovativa, denominata SPS (Simultaneous Pluri-injection System) Technology.

“Abbiamo messo a punto e sperimentato questa tecnica di iniezione per ottenere negli oggetti stampati combinazioni di colore ed effetti cromatici unici nel loro genere, originali, con la speciale caratteristica di essere ripetibili”, spiega Emanuele Pesenti. “Scegliendo i colori e il tipo di motivo da realizzare, tutti gli oggetti stampati con le stesse impostazioni saranno molto simili tra loro, senza tuttavia mai ripetersi completamente identici. L’effetto è quello di una casualità predeterminata, la giusta combinazione di unicità e standardizzazione. Ogni oggetto stampato sarà unico. Le sue peculiarità, rendono questa tecnologia adatta ad essere applicata ad uno svariato numero di settori merceologici, con uno sguardo particolare agli oggetti di design”.

Servizio completo dall’idea all’oggetto

Prima ancora della costruzione, O.M.C. Stampi si occupa della progettazione, grazie anche alla collaborazione con due studi esterni.

Prima ancora della costruzione, O.M.C. Stampi si occupa della progettazione, grazie anche alla collaborazione con due studi esterni.

“Offriamo alla clientela un servizio completo, dall’idea all’oggetto. Accompagniamo i nostri committenti in tutte le fasi di realizzazione dello stampo: product engineering, co-design, progettazione, costruzione e campionatura”, spiega Silvio Pesenti.

L’ufficio tecnico interno segue la progettazione e l’assistenza clienti oltre alle modifiche in corso d’opera, solitamente urgenti.

“Il nostro parco macchine è costantemente aggiornato e rinnovato, così come gli applicativi utilizzati, per ottenere sempre la qualità e la precisione richieste. Tecnologie all’avanguardia, Industria 4.0, interconnessione e alta professionalità sono ulteriori tasselli del puzzle che compongono un ottimo risultato finale”, afferma Silvio Pesenti. “Tutte le macchine di fresatura più recenti e l’impianto di foratura profonda sono collegati al gestionale WorkPLAN in modo da gestire tutto il processo produttivo, dalla preventivazione alla realizzazione dello stampo”.

Forature profonde anche per conto terzi

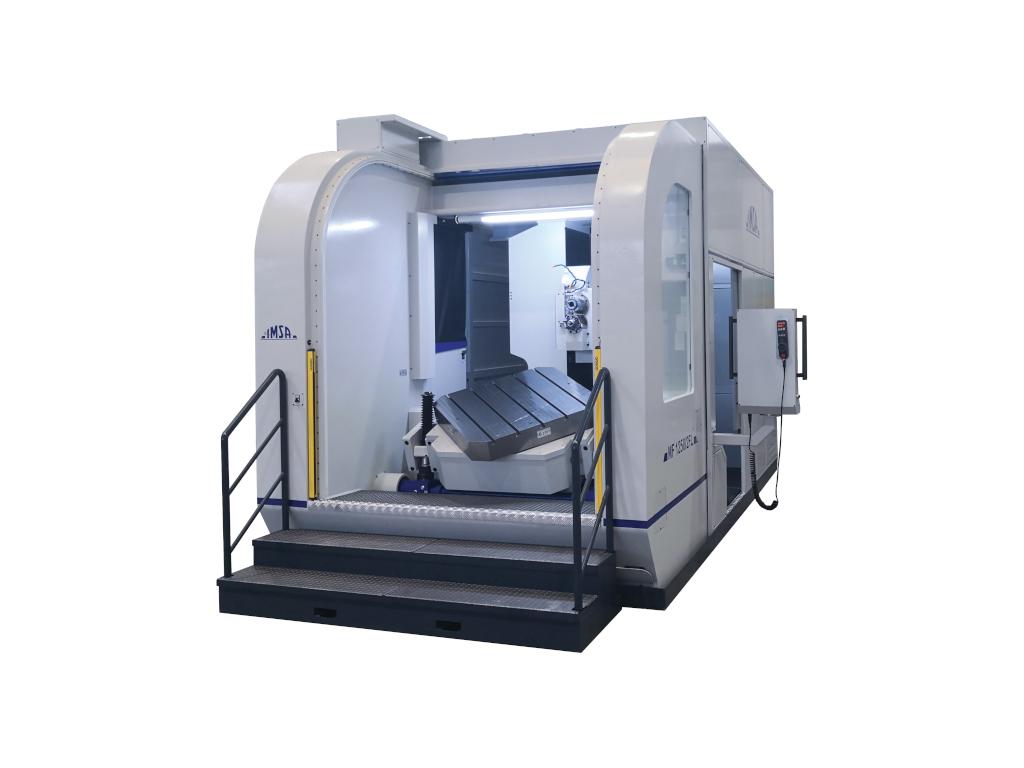

Nel 2017 O.M.C. Stampi ha completato i propri reparti produttivi con l’introduzione di una macchina a 5 assi per la foratura profonda e la fresatura, e precisamente il modello MF1250/2FL del costruttore italiano I.M.S.A.

Nel 2017 O.M.C. Stampi ha completato i propri reparti produttivi con l’introduzione di una macchina a 5 assi per la foratura profonda e la fresatura, e precisamente il modello MF1250/2FL del costruttore italiano I.M.S.A.

La foratura profonda è infatti una delle prime lavorazioni da eseguire per la costruzione di stampi ad iniezione per materie plastiche, una sorta di base da cui partire per tutto il resto.

“L’inserimento della macchina I.M.S.A. nei nostri reparti produttivi ci ha consentito di essere autonomi in tutto il processo produttivo e di affacciarci sul mercato delle lavorazioni meccaniche a disegno, offrendo la nostra esperienza anche ad altre officine meccaniche e stampisti”, afferma il fondatore dell’azienda.

“Dopo avere effettuato un’analisi delle soluzioni presenti sul mercato, abbiamo scelto il marchio I.M.S.A. in quanto il partner più affidabile, non solo in termini di qualità costruttiva della macchina, ma anche a livello di servizi post vendita”, sottolinea Silvio Pesenti. “Tutte le aziende che impiegano macchine I.M.S.A. con le quali ci siamo interfacciate ci hanno sempre confermato la qualità delle macchine”.

O.M.C. Stampi è attualmente in grado di eseguire forature profonde su blocchi fino a 6 t di peso. I fori realizzabili a 5 assi arrivano fino a 30 mm di diametro e 1.250 mm di profondità.

“MF1250/2FL è il modello che sia a livello dimensionale che economico ci permette di soddisfare il più possibile le nostre esigenze lavorative”, sostiene Silvio Pesenti.

“È una macchina estremamente affidabile (sia nelle operazioni di foratura che in quelle di fresatura), precisa e performante”, interviene Emanuele Pesenti. “Ci risolve numerose problematiche legate alla progettazione in quanto possiamo realizzare con precisione forature in determinate posizioni e inclinazioni, limitando anche le ore di foratura in quanto andiamo a forare nel punto esatto dove serve. Grazie alla MF1250/2FL di I.M.S.A. abbiamo realizzato migliaia di fori in tolleranza H7, aspetto non così scontato. Inoltre siamo in grado di lavorare acciai temprati con durezza fino a 50 HRC”.

La struttura è autoportante e non richiede fondazioni

Come sopra citato, la macchina di foratura profonda e fresatura MF1250/2FL di I.M.S.A. è indicata per stampi fino a 6 t. L’affidabilità della macchina garantisce la possibilità di lavorare senza la costante presenza di un operatore e di effettuare molti metri di foratura prima che sia necessario affilare la punta a cannone.

L’unità di lavorazione accoglie entrambe le linee mandrino: foratura profonda e fresatura su unità separata, a commutazione completamente automatica in pochi secondi. Questa macchina vanta un’esclusiva soluzione per la gestione dei fori inclinati con tavola roto-basculante a centro di rotazione avanzato. Grazie a questa soluzione, la foratura di circuiti di raffreddamento estremamente complessi avviene con piazzamento unico e sfruttando l’intera corsa verticale della macchina.

La struttura della MF1250/2FL è “a guscio” autoportante che non richiede fondazioni; presenta il montante a portale verticale, garanzia di una rigidità sedici volte superiore a una equivalente struttura a montante mobile, che permette elevate performance in qualsiasi posizione lungo la verticale. Si tratta di una macchina compatta con corse ampie rispetto al proprio ingombro in officina (X 1.700 mm, Y 800 mm, tavola portapezzo da 1.000×1.000 mm).

Oltre ai fori profondi per il circuito di raffreddamento, permette di realizzare le varie fresature sulla “meccanica” dello stampo, come squadratura, cave, fori non profondi, fori per estrattori, filettature e così via.

La foratrice MF1250/2FL dispone di un mandrino di foratura profonda da 11 kW con 6.000 giri/min, per la foratura di diametri da 4 a 25 mm dal pieno, e fino a 32 mm in allargatura, per una profondità massima di 1.250 mm.

Il mandrino di fresatura ha una potenza di 13 kW, coppia 115 Nm, velocità massima di rotazione 6.000 giri/min. Oltre ai raffreddamenti esterni ad aria e olio a mezzo ugelli, è equipaggiato di serie del circuito per il passaggio interno di olio fino a 50 bar.

Come per le altre macchine I.M.S.A., particolare cura è dedicata alla gestione dell’olio. Nella foratrice MF1250/2FL la temperatura dell’olio è mantenuta costantemente sotto i 30 °C grazie a uno scambiatore di calore; la chiarificazione è affidata a un sistema ad alto battente con tessuto-non-tessuto 16 µm; il pompaggio dell’olio è eseguito da due pompe a portata variabile selezionate da funzioni M a seconda del diametro di foratura.

Specifiche funzioni per il controllo del processo di foratura profonda

La foratrice MF1250/2FL è equipaggiata con controllo Heidenhain TNC 640 con cicli di foratura profonda appositamente sviluppati dai programmatori I.M.S.A. in stretta collaborazione con il costruttore del CNC.

La foratrice MF1250/2FL è equipaggiata con controllo Heidenhain TNC 640 con cicli di foratura profonda appositamente sviluppati dai programmatori I.M.S.A. in stretta collaborazione con il costruttore del CNC.

Sono disponibili le specifiche funzioni I.M.S.A. per il controllo del processo di foratura profonda, comuni a tutte le foratrici I.M.S.A. di recente realizzazione, cioè: l’avvicinamento elettronico al pezzo, il controllo elettronico anti rottura punte attraverso la lettura dello sforzo di taglio, la funzione di trasformazione delle coordinate per la lavorazione inclinata.

Da sottolineare inoltre l’utilizzo dell’RTCP del controllo Heidenhain TNC 640 con due utili strumenti: uno è l’utilizzo di una singola origine sulle quattro facce dello stampo; il secondo è la compensazione automatica della distanza fra i due mandrini nella commutazione foratura/fresatura.

Passaggio generazionale

Per il futuro, in O.M.C. Stampi ci saranno novità importanti.

“I miei figli si occupano ormai attivamente delle attività aziendali e quindi inizieremo il naturale processo di passaggio generazionale in modo da poter passare il testimone dell’azienda a giovani preparati ad affrontare le sfide del futuro”, conclude Emanuele Pesenti.

“Dobbiamo prendere inoltre in considerazione l’acquisto di una macchina per la foratura profonda di maggiori dimensioni, sempre a marchio I.M.S.A. Prima però è necessario tenere sotto osservazione l’andamento del mercato, in questo momento estremamente altalenante. Stiamo lavorando a progetti molto importanti in vari settori industriali che speriamo possano partire entro la fine dell’anno”.

Visitate il sito di O.M.C. STAMPI: https://www.omcstampi.com/