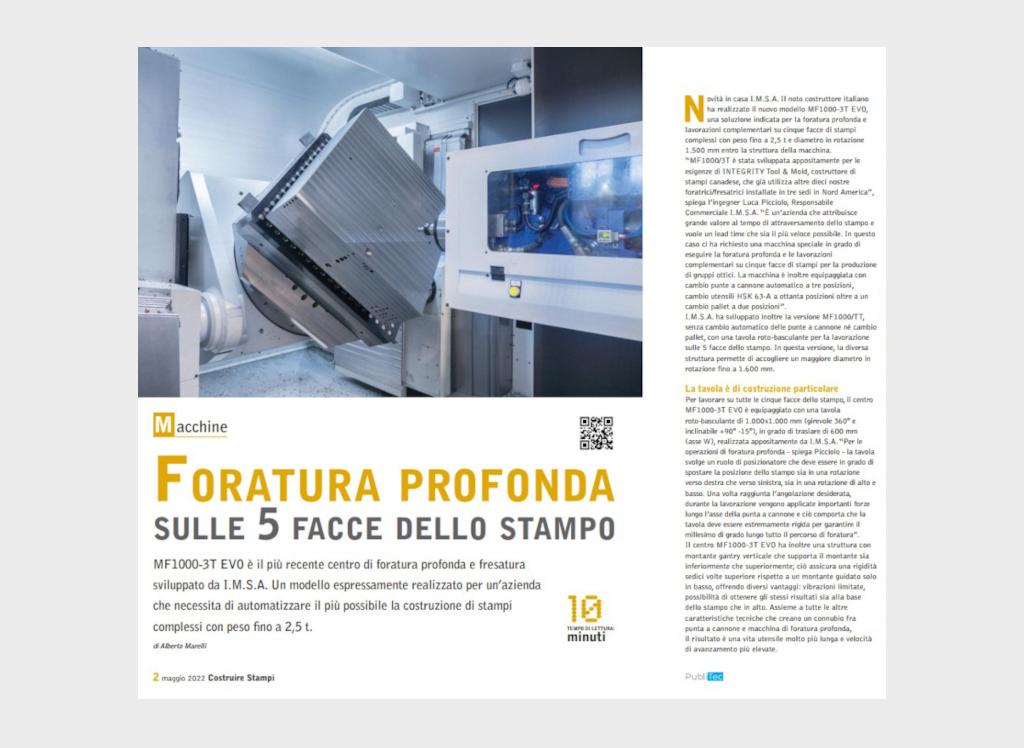

Non solo foratura profonda

UNA PROPOSTA FLESSIBILE

La foratura profonda è una tecnologia molto specialistica che richiede un know how mirato e ampiamente collaudato per l’insieme delle caratteristiche che devono possedere le macchine di lavorazione. Una azienda brianzola si è posta l’obiettivo di ampliare la diffusione di questa tecnologia presso un numero sempre più ampio di stampisti.

Il gantry come scelta di fondo

La esecuzione del circuito di raffreddamento di uno stampo si basa principalmente sulla foratura profonda e richiede solitamente altre lavorazioni di completamento.

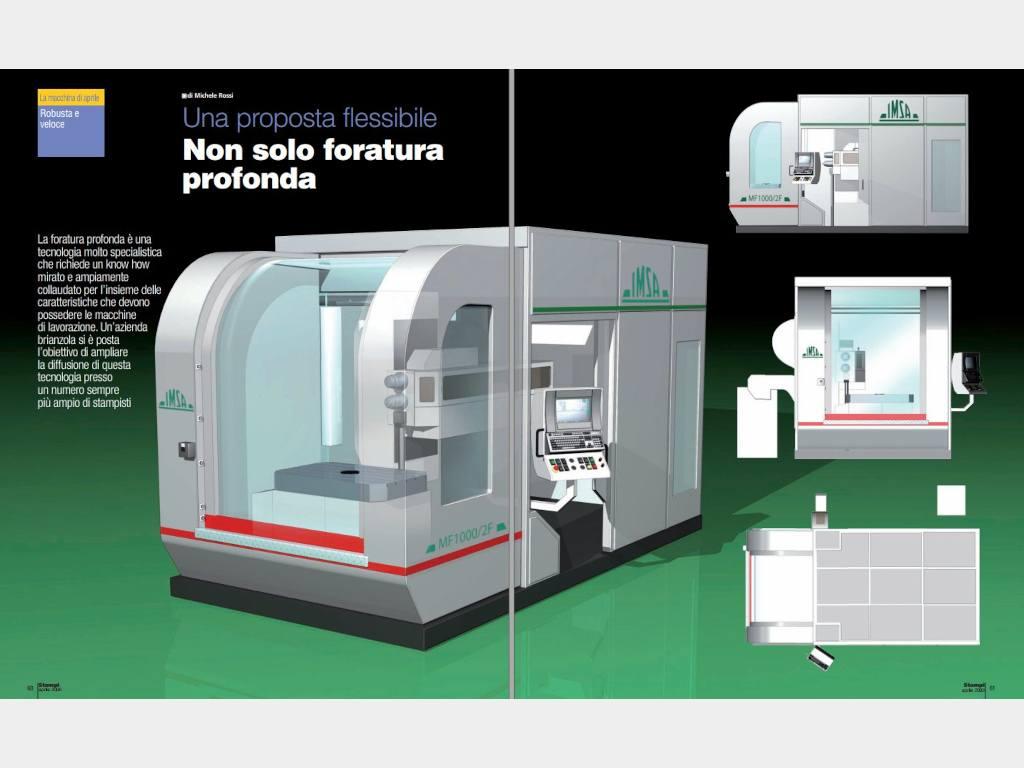

Il centro di foratura profonda e di fresatura MF1000/2F prodotto dalla I.M.S.A. di Barzago (Lecco) è stato concepito per rispondere a tutte le esigenze di lavorazione dei circuiti di raffreddamento e, per la particolare soluzione realizzata, costituisce un nuovo traguardo in questo campo specialistico nel quale la società brianzola detiene un riconosciuto know how.

“Il mercato sa – commenta l’ing. Luca Picciolo, responsabile tecnico commerciale” che siamo specialisti nella foratura profonda. Dopo il successo della precedente serie BB di centri di foratura profonda la IMSA si è posta l’obiettivo di sviluppare una nuova macchina, di dimensioni più contenute, con una struttura a montante gantry in grado di coniugare elevata rigidità (la rigidità è 16 volte superiore alle soluzioni tradizionali) e precisione, con la flessibilità e l’automazione necessaria per potere lavorare anche in turni non presidiati. Una macchina che fosse semplice da gestire, con un prezzo adeguato per una ampia diffusione. Il nostro centro MF 1000/2F (2F = foratura fresatura) rappresenta il pieno raggiungimento dell’obiettivo grazie alle particolari soluzioni tecniche adottate.”

La concezione e lo sviluppo delle soluzioni adottate non potevano che partire da una serie di considerazioni tecnico applicative strettamente legate alla tecnologia della realizzazione dei circuiti di raffreddamento. L’azienda ha preso in considerazione le due possibilità: la esecuzione di un foro diritto e la foratura di un foro inclinato. Per eseguire la foratura di un foro diritto, è necessario appoggiare la bussola guida punta sulla superficie dello stampo senza nessuna operazione preliminare di preparazione, in quanto la bussola guida punta si sposta insieme al gruppo di foratura. Quindi, prima lentamente e successivamente con una rampa di accelerazione lineare (speciale funzione IMSA), si effettua la foratura voluta. Per la effettuazione di un foro inclinato è prima necessario preparare un piano di appoggio ortogonale al foro stesso, cioè effettuare una spianatura con una unità di fresatura. Successivamente sul piano realizzato si appoggia la bussola guida punta e può iniziare la foratura. Il circuito di raffreddamento deve essere poi chiuso, quindi dopo la foratura, la sequenza di operazioni può essere completata con una foratura con una punta convenzionale (cono Iso 40) per portare il diametro del foro a un diametro nominale utile per eseguire un filetto, infine la maschiatura. Sono pertanto necessari due gruppi di lavorazione: un gruppo di foratura profonda e un gruppo di lavorazione con cono Iso 40 (principalmente per frese, punte elicoidali, maschi). Tutta la sequenza delle operazioni può essere eseguita con un unico programma ed un’unica origine senza intervento manuale dell’operatore.

Dal punto di vista della configurazione, la MF1000/2F è quindi costituita da una struttura a montante gantry (guide con pattini a rulli e viti a ricircolo di sfere), da una tavola porta pezzo automatica rotante a CNC, da una unità ram (slittone) costituita da due distinti mandrini per la foratura e la fresatura, da un sistema di cambio utensili e da un magazzino utensili. La macchina è di dimensioni medio grandi e pesa 14 ton.

La ottimizzazione strutturale del centro MF1000/2F balza evidente al primo sguardo, quando se ne apprezza la configurazione gantry unita a un gradevole e razionale design. La struttura è in grado di alloggiare sulla tavola rotante stampi fino a 1600 mm di diametro (in rotazione) con un peso fino a 6500 kg. Si tratta quindi tipicamente di una macchina adatta per la lavorazione di stampi di medie dimensioni. Il posizionamento del ram con unità fissa di fresatura è di 500 mm. Nella foratura profonda il movimento del ram di 500 mm consente di portare la bussola guida punta a contatto con la superficie dello stampo, quindi la punta cannone può penetrare nel pezzo per 1000 mm. I diametri di foratura ottenibili sono di 4 ¸25 mm dal pieno e di 32 mm in allargatura. La velocità di avanzamento della punta va da 80 a 120 mm/min su acciaio da stampi. La corsa orizzontale è di 1400 mm.

Obiettivo: aumentare la vita dell’utensile

Il ram supporta nella parte superiore l’unità di fresatura Iso 40 e nella parte inferiore l’unità di foratura profonda con punta cannone. La corsa teorica verticale è di 835 mm (asse Y). Tolta la distanza tra i due mandrini pari a 135 mm, la corsa verticale netta (a partire dal filo tavola) è di 700 mm.

“La grande flessibilità della macchina è certamente uno dei suoi punti di forza. Si pensi che sul ram sono montati due mandrini separati per la foratura e per la fresatura e che è possibile passare dalla foratura profonda alla fresatura in soli 8 sec, senza bisogno di intervento da parte dell’operatore.”

La foratura profonda viene effettuata con un motore che ha la potenza di 7 kW e tramite due lunette autofocus. Il mandrino di fresatura è anch’esso azionato da un motore da 7 kW e può ruotare a 4000 g/min. Tale mandrino, normalmente utilizzato per lavorazioni accessorie, può essere utilizzato anche per effettuare forature con punte a cannone, data la disponibilità di un foro di adduzione di olio in alta pressione. In questo caso sarà però indispensabile effettuare un preforo.

Nella foratura profonda la gestione dei tempi morti e la vita dell’utensile sono aspetti fondamentali. Si pensi che considerando una velocità di avanzamento di 100 mm/min per effettuare 1000 mm di foratura sono necessari 10 minuti. Durante questo tempo l’operatore non deve fare niente. L’operatore è invece coinvolto nei momenti di set up.

“Si comprende quindi perché questo aspetto è stato tenuto in particolare considerazione dai progettisti IMSA, che hanno studiato la macchina anche in funzione del suo funzionamento in automatico.”

Per quanto riguarda la durata dell’utensile, l’obiettivo ovviamente è quello di aumentarne la vita, anche per aumentare la produttività della macchina.

L’olio occupa un ruolo di importanza fondamentale. I progettisti IMSA hanno sviluppato una serie di soluzioni di elevata efficacia. Anzitutto una carteratura totale antispruzzo, con un portellone frontale/superiore scorrevole in lexan e la vasca di raccolta dell’olio posta sotto la macchina, in modo da racchiuderla completamente. L’area circostante è quindi sempre perfettamente pulita. E’ però nelle attrezzature ausiliare, vere e proprie macchine con funzioni mirate, che si rivela la profonda conoscenza che la IMSA possiede sui processi tecnologici che costituiscono le lavorazioni di foratura. Curare il grado di pulizia dell’olio (l’impurità non deve essere maggiore di 25 micron), la temperatura, la pressione, la portata, per ottenere una foratura di qualità, sono obiettivi progettuali prioritari. Dal punto di vista funzionale, in uscita dal foro l’olio viene separato dai trucioli tramite quattro livelli di filtraggio: una prima separazione meccanica al convogliatore trucioli, una separazione magnetica, un filtraggio a carta e una serie di filtri a cartuccia. Infine, prima di essere reimpiegato nella foratura, l’olio è raffreddato tramite un apposito gruppo di refrigerazione con uno scambiatore di calore con doppio canale di raffreddamento olio – liquido” aria. Per quanto riguarda le pressioni e le portate IMSA utilizza batterie di pompe a portata variabile che sono selezionate automaticamente dal CNC e quindi la macchina non ha nessuna necessità di aggiustamenti di queste grandezze, secondo il diametro della punta, ma richiede la sola scelta della pompa adatta al diametro della punta in uso e automaticamente i parametri saranno adeguati alla applicazione.

“Secondo osservazioni storiche, impurità di grandi dimensioni nell’olio possono saldarsi all’utensile, quindi subito dopo, durante il giro successivo, vengono strappate dall’utensile, e strappandosi portano via anche un pezzettino di tagliente. Un olio perfettamente pulito assicura quindi una lunga vita alle pompe e nel contempo assicura un aumento della vita dell’utensile, perché consente di produrre un truciolo di piccole dimensioni che non ha la possibilità di microsaldarsi all’utensile. La taglia del truciolo non deve quindi superare un valore di circa 40 micron.”

La precisione come “must”

Un altro punto di particolare attenzione è certamente la precisione di lavorazione.

Le tavole di fissaggio degli stampi sono un componente critico per l’ottenimento della “qualità” di lavorazione attesa e per questo motivo IMSA ha scelto di progettarle e realizzarle all’interno. Possono essere montate due tipologie di tavole continue: una da 800×800 mm e una da 1000×1200 mm, bloccate idraulicamente.

“La precisione delle forature nella realizzazione di un circuito di raffreddamento” puntualizza Luca Picciolo – sta diventando una vera sfida, perché per ragioni di migliore finitura superficiale i canali di raffreddamento tendono a essere effettuati sempre più vicino alla “pelle” dello stampo. Alcune scelte sono state fondamentali. Anzitutto una nuova gestione dell’encoder che, a differenza delle soluzioni tradizionali, consente una precisione di posizionamento 4 volte superiore. Un secondo tema riguardava la rigidità. La particolare struttura gantry aveva consentito di ottenere una struttura molto più rigida del tradizionale (fino a 16 volte più rigida). Se però lo stampo fosse stato staffato su una tavola per così dire “cedevole”, si sarebbero vanificati tutti gli sforzi per la rigidezza. Non si deve dimenticare infatti che una volta raggiunta la corretta posizione, la tavola deve mantenere la sua rigidità per tutto il tempo necessario alla esecuzione della foratura, operazione che mette in gioco sforzi elevati di torsione sulla punta e sulla guida punta. Per questa ragione è stato predisposto un doppio sistema di bloccaggio sotto la tavola costituito da un grosso freno a disco che agisce sulla ralla della tavola.”

Semplicità e funzionalità

Continuando a esaminare la macchina nel suo complesso, è inevitabile imbattersi nella semplicità di utilizzo, sempre più apprezzata dalla clientela. Entrando nelle funzionalità del controllo di macchina, ci si rende subito conto, per esempio, che IMSA ha sviluppato una funzione per la commutazione trigonometrica delle coordinate. Questa funzione consente di eseguire complesse operazioni di foratura e fresatura in singola e doppia inclinazione (rotazione tavola inclinazione slitta) utilizzando una sola origine per ogni faccia dello stampo. Questa funzione funge anche da sistema anticollisione.

Altre funzioni speciali sono l’appoggio pezzo, la rampa dolce, il doppio controllo elettronico degli sforzi. L’appoggio pezzo misura e regola la pressione di appoggio della bussola guidapunta sullo stampo. La foratura con piccoli diametri non richiede grosse pressioni di spinta, al contrario la foratura dei diametri grossi richiede grandi pressioni di spinta contro il pezzo. Per quanto riguarda la rampa dolce, i primi millimetri (generalmente 10-20 mm) di foratura devono essere effettuati ad una velocità contenuta in modo da consentire all’utensile di creare all’interno dello stampo il foro pilota che poi guiderà la cuspide della punta a cannone. La funzione consente di passare dalla velocità ridotta a quella massima con un transitorio lineare, programmabile dall’operatore, che evita inutili stress all’utensile e quindi una maggiore durata dello stesso. Per quanto riguarda il doppio controllo elettronico degli sforzi delle punte a cannone, fissati dei limiti superiori di assorbimento nei due moti della punta a cannone (rotante di taglio e lineare di avanzamento), la misura degli sforzi consente il controllo sullo stato di usura dell’utensile. Al superamento dei valori limite la macchina arresta il processo di foratura senza danni per utensile e pezzo.

Il CNC 4040D Selca (*v.Nota) è molto semplice ed implementato con particolari funzioni personalizzate sviluppate dalla IMSA, per esempio sforature di taglio e di avanzamento, pressioni e portate, rampa dolce ecc. Lo schermo è del tipo touch screen e la programmazione in Iso standard.

La grande luminosità dell’area di lavoro agevola la visibilità dello stampo da parte dell’operatore. La pulizia dell’area di lavoro è sempre assicurata.

“Anche l’obiettivo di liberare l’operatore da monotone attività di controllo della macchina rendendola in grado di lavorare in modo automatico” conclude Luca Picciolo – è stato ritenuto dai nostri clienti un apprezzato passo avanti sia dal punto di vista tecnologico sia dal punto di vista di una più ampia diffusione di questa lavorazione presso gli stampisti. Ricordo infine che si tratta di una macchina italiana, che può contare su una assistenza diretta e che la IMSA ha un installato di circa 300 macchine. Contiamo da anni su clienti fidelizzati che dopo l’acquisto della prima macchina ne comperano sovente delle altre.”

Punti di forza:

- Flessibilità: grazie alla disponibilità di un ram costituito da due distinti mandrini per la foratura e la fresatura ( con cono Iso 40) e alla possibilità di passare dalla foratura profonda alla fresatura in soli 8 sec.

- Possibilità di gestire un carico di lavoro uniforme, stabile e continuo: grazie al corredo di utensileria e alla automazione prevista la produttività è più elevata.

- Velocità e stabilità del processo: la velocità di avanzamento della punta va da 80 a 120 mm/min su acciaio da stampi (in caso di foro diritto).

- Semplificazione della programmazione: grazie a una serie di funzioni già inserite, come la commutazione trigonometrica delle coordinate, l’appoggio pezzo, la rampa dolce, il doppio controllo elettronico degli sforzi.

—

Macchina del Mese sulla rivista “Stampi”

Edizioni Tecniche Nuove

Aprile 2008

—

Note:

(*) Dal 2011 IMSA monta controlli Heidenhain sulle proprie foratrici.