QUALI PEZZI RICHIEDONO FORATURE PROFONDE?

Stampi per plastica, pressofusione, termoformatura, soffiaggio; particolari aeronautici, particolari oleodinamici; trasmissioni meccaniche; particolari per il settore medicale, e altri ancora…

Alleggerire, raffreddare, ottimizzare il gradiente termico e di deformazione in questi pezzi sono obiettivi realizzati sempre più spesso con forature.

INDICE ARTICOLO:

Che cos’è la foratura profonda?

Punte elicoidali

Punte a cannone (“gun drill”)

Utensili BTA/STS

Perché una macchina specifica di foratura profonda?

Foratrici operanti con punte a cannone

Foratrici metodo BTA/STS

Soluzioni per la foratura profonda di stampi

Soluzioni per realizzare fori profondi assiali in pezzi cilindrici

CHE COS’È LA FORATURA PROFONDA?

Una foratura si definisce profonda quando la lunghezza del foro supera almeno 10 volte il diametro dell’utensile, fino a lunghezze di 150 volte il diametro e oltre, a seconda di come viene guidato l’utensile in macchina.

Si tratta di un intervallo talmente esteso da includere sistemi e utensili differenti:

- Punte elicoidali

- Punte a cannone

- Utensili BTA

PUNTE ELICOIDALI

Oggi sono disponibili non soltanto le storiche punte in acciaio ritorto, ma anche punte elicoidali in metallo duro micrograna, punte in HSS, ecc. …, con differenti e complesse geometrie dei taglienti, con o senza il passaggio interno di liquido lubro-refrigerante.

Questi utensili hanno caratteristiche anche molto differenti fra di loro, in genere coprono rapporti di foratura come 12:1, 20:1 (lunghezza:diametro) ma anche superiori come 30:1.

I loro costruttori sapranno consigliarvi al meglio.

PUNTE A CANNONE (“GUN DRILL”)

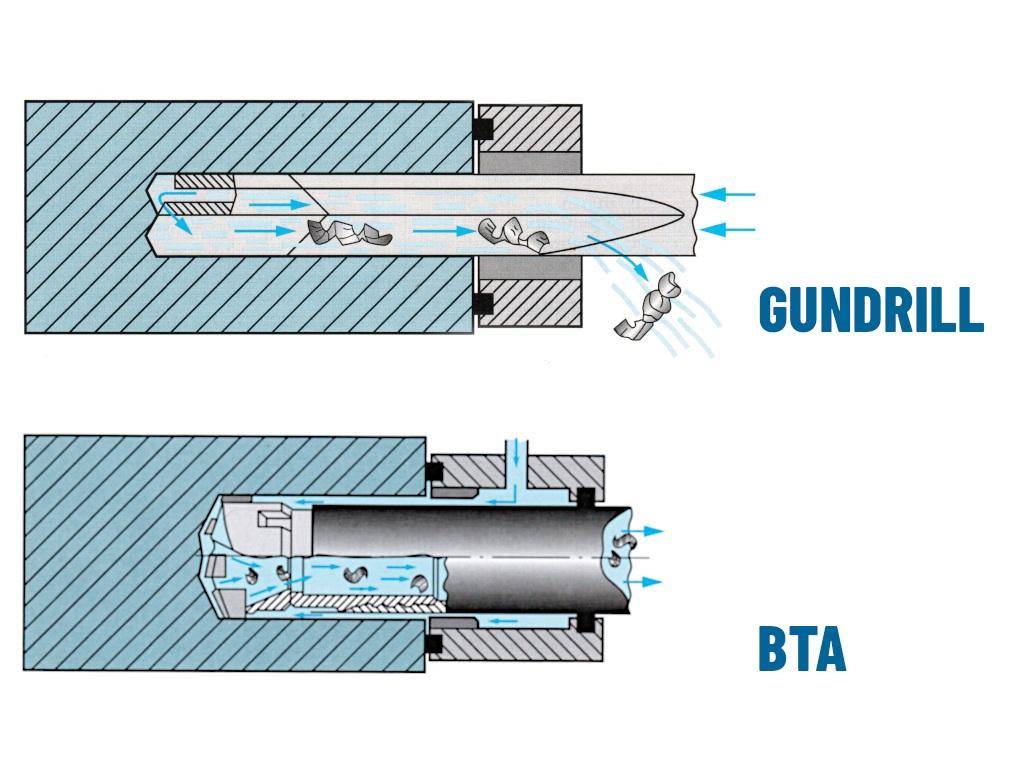

Una forma caratteristica, con una scanalatura a “V” per tutta la lunghezza, contraddistingue la punta a cannone (in inglese “gun drill”) che è dotata di uno o più fori centrali che portano al tagliente il liquido lubro-refrigerante ad alta pressione.

La geometria della cuspide presenta una forma non simmetrica, che lavora ruotando attorno al proprio asse: si tratta di un utensile monotagliente, non autocentrante, che necessita tassativamente di un foro pilota o di una bussola guida-punta. Dopodiché, l’utensile si auto-guida scaricando la forza sui propri pattini sul proprio profilo periferico.

Il liquido lubro-refrigerante è olio intero specifico per foratura profonda oppure acqua emulsionata anch’essa della tipologia specifica per foratura profonda. Il lubro-refrigerante viene allontanato assieme ai trucioli di lavorazione lungo la scanalatura a “V” della punta.

La riaffilatura della punta a cannone con cuspide saldobrasata è un’operazione semplice che può essere eseguita autonomamente ogni 40-80 m. Dato l’ampio numero di riaffilature possibili, nel corso della sua vita una punta a cannone è in grado di forare per più di 1200 m.

Sul mercato sono disponibili punte a cannone monotaglienti con cuspide saldobrasata (tradizionali), così come punte a cannone con inserti: abitualmente sulle macchine foratrici IMSA si utilizzano queste due tipologie. I costruttori propongono anche tipologie diverse per applicazioni tecniche particolari, sulle quali sapranno consigliarvi al meglio.

Le punte a cannone devono essere opportunamente supportate ogni 40 volte il proprio diametro. Ad esempio, si eseguono fori per una lunghezza di 120:1 rispetto al diametro su una nostra classica macchina per foratura fino a 1.000 mm dotata di 2 lunette di supporto della punta a cannone.

UTENSILI BTA/STS

Unicamente utilizzabili su macchine foratrici per fori profondi, gli utensili BTA/STS sono costituiti da una testa di foratura avvitata su un tubo. L’alimentazione di olio ai taglienti viene fornita attraverso un adduttore che alimenta la corona circolare che si crea tra la superficie del foro e la superficie esterna del tubo sul quale è avvitata la testa di foratura. I trucioli e il refrigerante vengono scaricati passando all’interno del tubo.

La grande superficie a disposizione per il passaggio di olio favorisce una ottima lubrificazione e raffreddamento, per contro la luce di passaggio per il rientro è limitata alla sola superficie interna del tubo. Questo fatto limita l’impiego di questa tecnologia alla foratura dei soli materiali a buona truciolabilità e con un diametro sufficientemente grande.

Una bussola guida-punta indirizza l’utensile BTA all’inizio della foratura. Dopodiché, l’utensile si auto-guida scaricando la forza sui propri pattini sul proprio profilo periferico.

Il liquido lubro-refrigerante è olio intero specifico per foratura profonda oppure acqua emulsionata anch’essa della tipologia specifica per foratura profonda. In questo specifico utensile, il passaggio del liquido lubro-refrigerante è caratterizzato da portate elevate, con pressioni decisamente inferiori rispetto al metodo con punta a cannone.

Poiché i trucioli vengono scaricati attraverso l’interno del tubo dell’utensile, è di fondamentale importanza che la testa di foratura esegua un’azione rompi-truciolo ottimale. Sul mercato sono disponibili teste BTA saldobrasate, mono-inserto, pluri-inserto. I costruttori propongono anche tipologie diverse per applicazioni tecniche particolari, sulle quali sapranno consigliarvi al meglio.

Il tubo di foratura deve essere supportato con appositi smorzatori di vibrazioni, secondo le indicazioni dei costruttori degli utensili.

La foratura profonda richiede un buon connubio fra macchina e utensile, in particolare per quanto riguarda la capacità di smorzare le vibrazioni e il sistema di lubro-refrigerazione: tutte le foratrici IMSA con metodo BTA sono sviluppate partendo da questo concetto.

PERCHÉ UNA MACCHINA SPECIFICA DI FORATURA PROFONDA?

Utilizzare una punta a cannone su una macchina utensile non dedicata, come ad esempio un tornio, un centro di lavoro o una fresatrice, richiede necessariamente la realizzazione di un foro pilota che realizzerete con una punta elicoidale corta.

In seguito, userete una prima punta a cannone corta.

Poi, se la profondità del foro da eseguire è superiore alla distanza a sbalzo tollerata dalla punta a cannone, dovrete procedere a più riprese, utilizzando una punta via via più lunga, che infilerete di volta in volta manualmente nel foro.

Si tratta evidentemente di un processo lento e non automatizzabile, consigliato solo nel caso di lavorazioni saltuarie.

I migliori risultati in foratura profonda sono correlati alla guida dell’utensile per impedirne la flessione, e all’adeguato afflusso di lubrorefrigerante per dissipare il calore e spingere i trucioli fuori dal foro.

I parametri tecnologici come avanzamento, velocità, pressione e portata sono cruciali per il controllo del truciolo in questa lavorazione.

Perché forare con una macchina specifica di foratura profonda è diverso? Una macchina foratrice è concettualmente realizzata per includere tutto ciò che garantisce l’utilizzo ottimale della punta a cannone o della punta BTA.

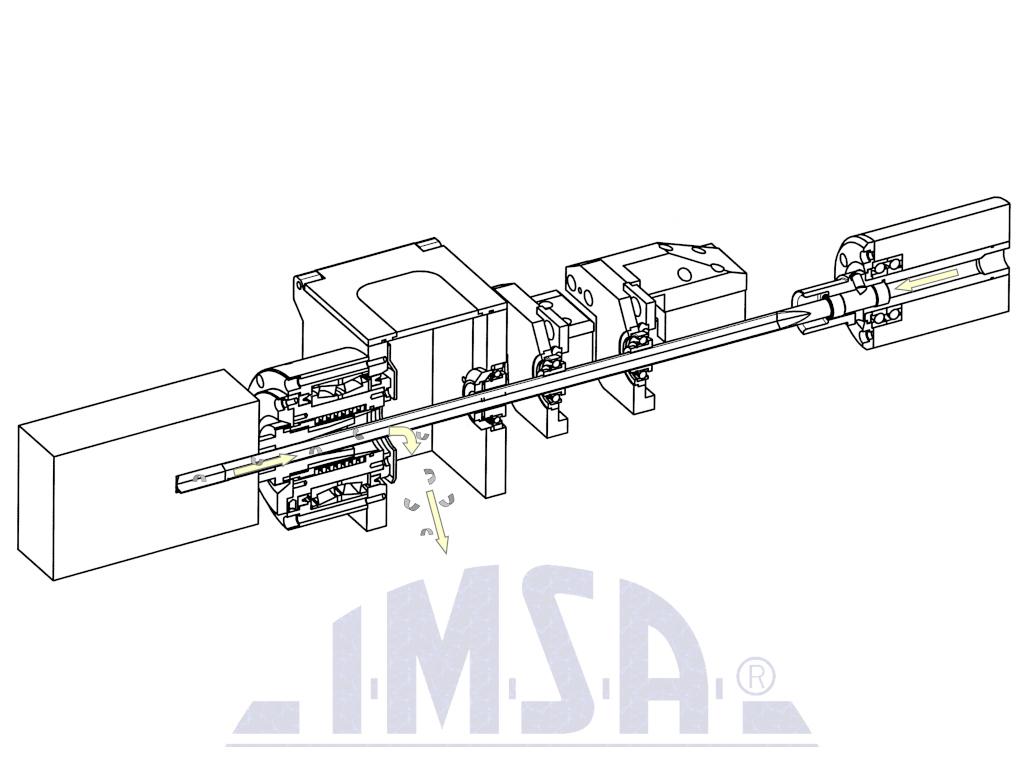

L’unità di lavorazione della macchina foratrice comprende:

- un mandrino con potenza e numero di giri ottimali per l’applicazione;

- delle lunette mobili, che sulle macchine IMSA sono auto-distanzianti, per il supporto ottimale della punta a cannone o del tubo di foratura BTA;

- una testa fissa (chiamata anche scatola trucioli) sul cui fronte si trova una bussola guida-punta che va a costituire il “mirino” per la punta, e attraverso cui ritornano il refrigerante e i trucioli in uscita dal foro, cadendo poi sul convogliatore sottostante.

Il circuito di lubro-refrigerazione della macchina foratrice include:

- pompe per l’adduzione di olio o acqua emulsionata alle pressioni e portate adeguate all’applicazione;

- convogliatore trucioli per la raccolta e separazione dei trucioli e del refrigerante in uscita dai fori;

- vasca di raccolta del refrigerante;

- sistema di filtrazione a più livelli, per filtraggio 25 micron effettivi;

- unità frigorifera operante in parallelo per assicurare la migliore temperatura operativa dell’olio pulito.

Su un centro di foratura e fresatura IMSA, potete comunque sempre forare con punte a cannone di lunghezza massima sull’unità di foratura profonda, e inoltre posizionare nel cambio utensili ISO40/ISO50 altre punte di lunghezza inferiore e di vario tipo (HSS con/senza passaggio interno del refrigerante, punte a cannone relativamente corte da usare a sbalzo, ecc…), che utilizzerete sul mandrino ausiliario a commutazione automatica.

FORATRICI OPERANTI CON PUNTE A CANNONE

Come abbiamo visto, il metodo “gun drill” impiega punte a cannone con lubrificazione interna di olio o acqua emulsionata specifica per foratura profonda, portata al tagliente ad alta pressione.

I trucioli e il refrigerante vengono evacuati lungo la scanalatura esterna dell’utensile. Dopo il filtraggio e il raffreddamento il refrigerante viene riportato ad alte pressioni e riutilizzato nella lavorazione.

La gamma di lunghezze e diametri coperta dalle nostre foratrici per blocchi va, a seconda dei modelli:

- da diametri di foratura 4-18mm per profondità max. 800mm;

- a centri di foratura profonda per stampi fino a 45 t, diametri di foratura dal pieno 5-50mm per profondità max. 2500mm.

La gamma delle nostre foratrici per tondi con metodo punta a cannone va, a seconda dei modelli:

- da diametri di foratura 1,5-6mm per profondità max. 750mm;

- a diametri di foratura 8-43mm per profondità 1500mm.

Le soluzioni IMSA nell’impiego della punta a cannone consentono velocità di avanzamento medie di 80-120 mm/min (in acciaio da cementazione), spiegando come la foratura con macchine foratrici profonde risulti estremamente più efficace ed economica rispetto ad una foratura con macchine non dedicate.

IMSA impiega sulle proprie macchine sia le punte a cannone con cuspide saldobrasata (tradizionale), sia le punte di nuova generazione con inserti intercambiabili rompi-truciolo. Potenza e rigidezza superiori sono in grado di sviluppare avanzamenti in foratura anche del 50-70% superiori, rispetto all’equivalente saldobrasato.

FORATRICI METODO BTA/STS

Questo metodo di foratura è denominato BTA o STS dai diversi produttori di utensili.

Come abbiamo visto, in questo metodo il percorso dell’olio e quello dei trucioli sono opposti rispetto al metodo con punta a cannone. Un adduttore porta il refrigerante al tagliente passando all’esterno del tubo di foratura; attraverso l’interno del tubo vengono scaricati trucioli e olio, spinti dalla pressione. I trucioli e l’olio caldo in uscita vengono separati; dopo il filtraggio e il raffreddamento l’olio viene riportato in pressione e riutilizzato nella lavorazione.

La gamma di lunghezze e diametri coperta dalle nostre foratrici per pezzi cilindrici con utensili BTA va:

- da diametri di foratura 18-51 per profondità max. 1000 mm

- a foratrici per diametri di foratura 50-200mm per profondità max. 2000/3000 mm.

Qualora le caratteristiche di truciolabilità siano buone, le velocità di avanzamento medie rilevate sulle macchine IMSA serie MFTB sono di 250-350 mm/min in acciaio da cementazione. Le loro caratteristiche di affidabilità e velocità rendono queste foratrici di fori profondi particolarmente adatte all’ambito della produzione.

Gli utensili impiegati possono essere sia saldobrasati (non riaffilabili) che ad inserti intercambiabili. L’intervallo tra riaffilature è fortemente variabile in funzione del materiale e delle velocità di avanzamento.

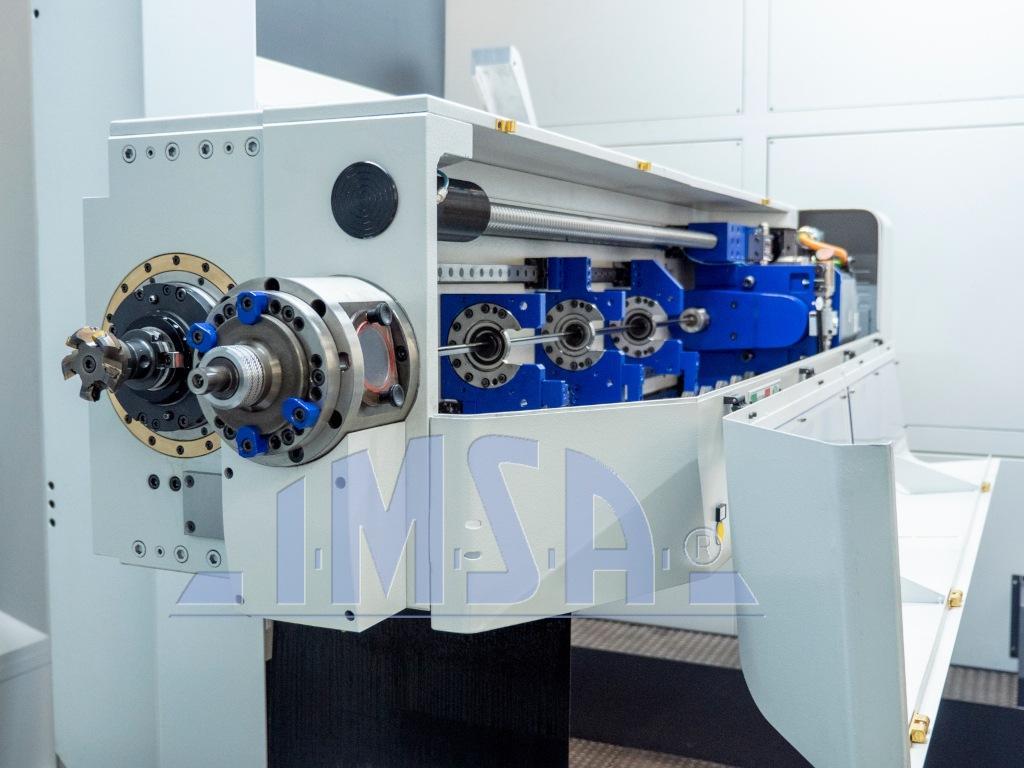

SOLUZIONI PER FORATURA PROFONDA DI STAMPI

La gamma IMSA di macchine foratrici per stampi (utilizzate per portastampi, matrici, punzoni, tasselli e blocchi in generale) comprende soluzioni di foratura profonda a 3, 4 o 6 assi adeguati per dimensioni piccole e medie, oltre che centri di foratura profonda e fresatura a 8-9 assi Cnc per stampi per plastica di dimensioni medie e grandi per realizzare circuiti di raffreddamento complessi con forature a doppia inclinazione.

Sull’applicativo stampi il team IMSA ha sempre puntato a trasformare le necessità di processo in soluzioni operative di foratura profonda sempre più evolute.

Una serie di accortezze frutto dell’esperienza, e la struttura rigida dei nostri basamenti, consentono a una macchina di foratura IMSA di forare i tradizionali materiali per stampi per 20-30 metri con una punta a cannone, prima che sia necessario affilare o sostituire la punta.

- Il montante Gantry verticale, supportato sia in basso che in alto, comporta una rigidità 16 volte superiore alla tradizionale struttura a montante supportato solo alla base;

- Le unità di lavorazione con due teste distinte per foratura profonda e fresatura eseguono in passaggio fra le operazioni in modalità completamente automatica, quindi, anche in turni non presidiati;

- Le funzioni specifiche per il processo di foratura profonda gestiscono l’avvicinamento elettronico al pezzo, leggono gli sforzi di taglio e spinta per evitare la rottura della punta, trasformano le coordinate per le lavorazioni inclinate.

- Le tavole sono concettualmente realizzate prevedendo la movimentazione e i bloccaggi necessari per la gestione delle forze in gioco nella lavorazione di foratura profonda.

Guardate qui le schede delle foratrici IMSA per blocchi e stampi

SOLUZIONI PER REALIZZARE FORI PROFONDI ASSIALI IN PEZZI CILINDRICI

Pezzi cilindrici in leghe di acciaio come trasmissioni meccaniche, ingrassatori, steli per il settore automotive/aerospace, canne varie,… sono spesso da forare con un foro cieco o passante centrato lungo il loro asse di rotazione (foratura in asse). Quando invece devono essere realizzati fori paralleli all’asse di rotazione dei pezzi ma non centrali, si parla di foratura fuori asse.

Per la foratura profonda in asse di pezzi cilindrici, IMSA propone una gamma di foratrici che utilizzano il metodo con punta a cannone o il metodo BTA in funzione dei diametri richiesti.

- Le strutture a “U” delle foratrici IMSA tipo MFT e MFTB presentano un’altezza del carro di foratura nulla. Il risultato di tale soluzione è l’annullamento del momento flettente che normalmente si genererebbe su carro di foratura, lunette ed adduttore, causando flessioni e vibrazioni della punta. Il risultato è una notevole rigidità;

- Sono disponibili caricatori pezzo automatici di vario tipo;

- Le funzioni specifiche per il processo di foratura profonda leggono gli sforzi di taglio e spinta per evitare la rottura della punta, e gestiscono le pressioni di bloccaggio pezzo.

Guardate qui le schede delle foratrici IMSA per la foratura in asse di pezzi cilindrici

© I.M.S.A. S.r.l. – 8 giugno 2022