MF1650/5P EVO di I.M.S.A. è una nuova macchina progettata per la foratura profonda e fresatura di grandi blocchi, destinata a un costruttore di stampi per pressocolata di alluminio e magnesio. Grazie alla sua rigidità e al cambio punte automatico, consente lavorazioni precise e sicure in autonomia, ottimizzando i tempi e garantendo elevate performance.

Articolo della rivista tecnica COSTRUIRE STAMPI (Ed. Publitec) – maggio 2025

Realizzazione di stampi per pressocolata di alluminio e magnesio: è questo il core business dell’acquirente di questa macchina. Questo stampista, già attrezzato da anni con una foratrice I.M.S.A. con cambio punte, ha di recente deciso di ampliare la propria gamma produttiva verso dimensioni maggiori, e necessitava di un’unità produttiva che eseguisse sgrossatura e foratura profonda per blocchi fino a 40 t. Lo stampista si è quindi rivolto al costruttore di fiducia richiedendo una nuova unità produttiva che combinasse le soluzioni tecniche già note con le crescenti esigenze in dimensioni e performance.

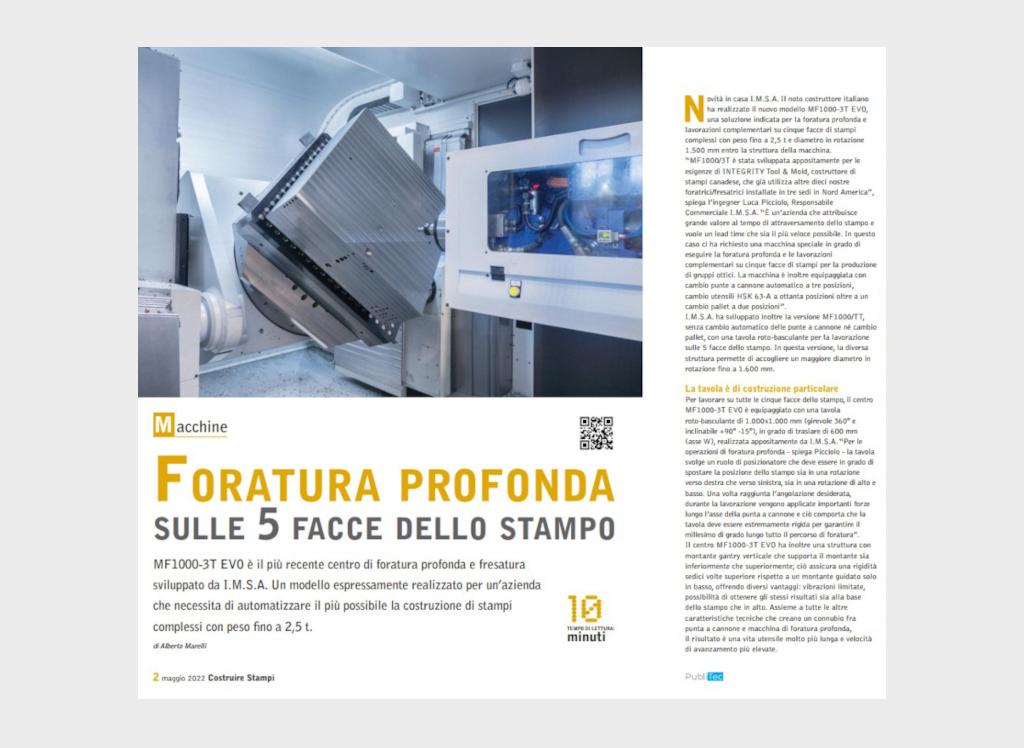

MF1650/5P EVO di I.M.S.A. è una macchina di foratura profonda e fresatura per blocchi fino a 30/40/50 t, a seconda della tavola prescelta (40 t in questo primo esemplare). Le corse trasversali estese e la tavola traslante aumentano la raggiungibilità della superficie del pezzo: le corse orizzontali e verticali permettono di lavorare tutta la faccia di uno stampo da 3.000 mm di larghezza e 2.000 mm di altezza; la traslazione della tavola allontana la tavola dallo slittone, facilitando la rotazione di grossi stampi lontano dall’area dell’unità di lavorazione. Le lavorazioni a doppia inclinazione sono eseguite combinando la rotazione tavola con l’inclinazione dello slittone porta-utensile.

Ora che abbiamo definito le dimensioni del pezzo lavorabile, vediamo le lavorazioni possibili con l’ingegner Luca Picciolo, Responsabile Commerciale I.M.S.A.

“Tutte le nostre soluzioni tecniche, fondate su una solida esperienza sempre a contatto con i clienti, concorrono all’autonomia della macchina con una totale sicurezza nel processo. Mandrini separati per la foratura profonda e la fresatura, a commutazione completamente automatica; lavorazioni a doppia inclinazione con RTCP avanzato; singola origine per la gestione dei due mandrini sulle 4 facce dello stampo; cambio punte per il mandrino di foratura profonda, cambio utensili ISO 50 per l’unità di fresatura; massima rigidità della macchina grazie al montante con struttura Gantry verticale”.

Una serie di caratteristiche da vedere in dettaglio. Ce le può descrivere?

Iniziamo dalla caratteristica più evidente della MF1650/5P EVO: per offrire performance, la sua grandezza deve obbligatoriamente garantire rigidezza. La nostra struttura con montante Gantry verticale, che ci contraddistingue fin dal 2000, su questa macchina di così grandi dimensioni prevede la guida del montante sul retro anziché all’estremità alta della corsa verticale. La struttura gantry del montante comporta una rigidità di sedici volte superiore rispetto alla struttura macchina con montante supportato solo inferiormente. L’elevata rigidezza della struttura consente l’utilizzo delle punte a cannone di ultima generazione con inserti rompitruciolo, per forare diametri fino a 50 mm dal pieno senza pre-foro. La rigidezza della struttura e gli avanzamenti rapidi di 20 m/min permettono di sfruttare questo centro di foratura anche per fresatura ad alta asportazione. Ci tengo a dire inoltre che è la struttura stessa della macchina ad essere rigida, senza comportare costosissime fondazioni a terra con canaline e simili: il nostro cliente andrà ad installare questa macchina su un semplice supporto piano con 400 RCK di resistenza.

In foratura profonda, qual è il campo di lavorazione?

Lo slittone ospita due mandrini indipendenti, uno per la foratura profonda e uno per la fresatura con utensili ISO 50, a commutazione totalmente automatica. MF1650/5P EVO dispone di un mandrino di foratura profonda di potenza 15 kW con velocità di rotazione fino a 4.200 giri/min. La profondità di foratura massima è 1.650 mm, i diametri ottimali di foratura sono da 4 a 50 mm, dal pieno senza pre-foro, con le classiche punte a cannone saldobrasate o con la più recente tipologia ad inserti.

Il gruppo di foratura profonda I.M.S.A. vede ben sei punti di ancoraggio della punta. A differenza delle foratrici con scatola trucioli e lunette rimovibili, noi allineiamo solidamente questi elementi alla struttura della testa, una singola volta, direttamente in fase di montaggio della macchina. Ne risulta un livello di rigidità tale da permettere di forare in media sei/otto volte più a lungo delle foratrici con scatola trucioli e lunette rimovibili.

La macchina è dotata del CNC Heidenhain TCN 640, che include funzioni specifiche I.M.S.A. per il controllo del processo di foratura profonda.

Completano la descrizione dell’equipaggiamento di foratura profonda i sistemi di raffreddamento per il mandrino e per l’olio lubrorefrigerante, il sistema di filtraggio a più stadi, le pompe ad alta pressione ad inverter e il convogliatore trucioli.

La caratteristica più particolare di questa macchina è il cambio punte per il mandrino di foratura, con cinque cassette per punte a cannone. In cosa consiste il “cambio punte”, per come lo concepisce I.M.S.A.?

Eseguire 30-40 m di foratura nei materiali tipici per stampi rappresenta ormai uno standard consolidato sulle macchine I.M.S.A., prima che si renda necessario intervenire per riaffilare o sostituire la punta a cannone. L’adozione del sistema di cambio punta permette di prolungare l’autonomia di foratura con un singolo diametro oppure di gestire fino a cinque diametri differenti direttamente a bordo macchina.

Il sistema IMSA di Cambio Punte prevede l’interscambio dell’intera cassetta porta punta a cannone. Ogni cassetta contiene tutti gli elementi necessari per la foratura profonda: scatola trucioli con bussola guida-punta, lunette auto-distanzianti “autofocus”, mandrino ISO 50 per il bloccaggio della punta a cannone. Si tratta di una soluzione che I.M.S.A. ha sviluppato per la prima volta nel 2009.

A partire dal 2016 abbiamo rivoluzionato il nostro sistema di cambio punte. Questo nostro cliente ha una macchina di foratura profonda e fresatura I.M.S.A. già dotata di questo recente sistema, che è ora basato su uno scorrimento assiale lungo l’asse dello slittone. Ciò presenta due importanti vantaggi: il primo è una completa protezione contro lo sporco, poiché la cassetta inserita nello slittone rimane completamente protetta dai carter durante le lavorazioni. Inoltre, il nostro primo sistema ancorava la cassetta alla testa della macchina con sistemi “punto zero”, che inevitabilmente lavorano in direzione trasversale rispetto alla direzione principale di sforzo, generando sforzi aggiuntivi al sistema di bloccaggio della cassetta. Nel nostro recente sistema, invece, la pressione esercitata dalla bussola guida punta verso il blocco da forare contribuirà positivamente al bloccaggio della cassetta stessa.

E per quanto riguarda la fresatura?

Lo slittone ad assi indipendenti per foratura profonda e fresatura ci permette come costruttore di macchine di non scendere a compromessi tecnici: il mandrino di foratura profonda è ottimizzato per la foratura profonda, e il mandrino di fresatura è ottimizzato per le altre lavorazioni.

MF1650/5P EVO dispone di un mandrino di fresatura ISO 50 di potenza 45 kW con velocità massima di 4.500 giri/min e coppia 430 Nm.

Per quanto riguarda i passaggi da fresatura a foratura profonda e viceversa, non è richiesto alcun intervento dell’operatore per il cambio lavorazione che è completamente automatico. Il vantaggio, come per molte altre macchine di nostra produzione, è lavorare per lungo tempo senza il presidio di un operatore.

Le operazioni effettuabili su questa unità produttiva sono quelle sulla meccanica dello stampo: sgrossatura, lamature, allargature con punte elicoidali, smussi, filettature, ecc. Il mandrino dispone di impianto per il passaggio dell’olio da taglio (lo stesso utilizzato per la foratura profonda) a centro-utensile di fresatura (50 bar) o esternamente (6 bar), e di un raffreddamento ad aria esterno all’utensile.

Completa le capacità di fresatura un cambio utensili ISO 50, che può essere scelto con varie capacità. Il nostro cliente ha scelto la versione per 60 utensili.

Quindi si tratta di una soluzione completa?

Sì, certamente. La MF1650/5P EVO è una soluzione completa e solida per la lavorazione di grandi stampi. Una macchina progettata per garantire efficienza, autonomia operativa e flessibilità, a supporto dei produttori di stampi di grandi dimensioni e complessità.