Per circuiti di raffreddamento

Al top della foratura profonda

La tecnologia della foratura profonda per la lavorazione di circuiti di raffreddamento in stampi complessi ha avuto uno sviluppo evolutivo fino a poco tempo fa impensabile in termini di efficienza e di produttività. La ripresa sta coinvolgendo anche il settore degli stampi, ma si deve confrontare oggi, come del resto tutti i comparti, con una concorrenza di portata globale e sempre più agguerrita. Per “cavalcare” la competizione il settore degli stampi può oggi contare sulla disponibilità di nuovi e più potenti mezzi produttivi, in grado di rilanciare la convenienza tecnico – economica di una produzione stampistica europea tradizionalmente pregiata.

Una nuova generazione di foratrici

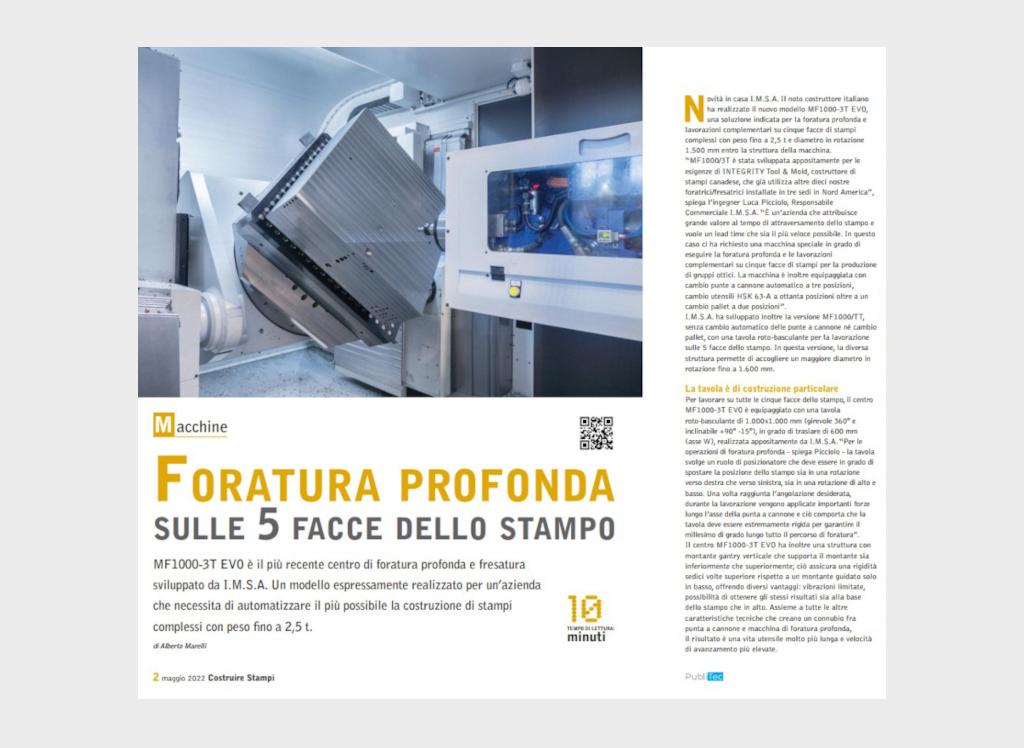

Il nuovo centro di foratura profonda e lavorazioni complementari MF1200BBLL prodotto dalla I.M.S.A. di Barzago (Lecco) è l’ultimo nato della serie BB di centri di lavoro sino a 9 assi con montante gantry verticale realizzati appositamente per la foratura e la lavorazione di stampi con circuiti di raffreddamento complessi. Il centro di foratura profonda MF1200BBLL costituisce la taglia intermedia fra i modelli MF1000BB, con corsa orizzontale 1.250 mm e MF1500BB, con corsa orizzontale 3.250 mm.

Il modello MF1200BBLL ha infatti una corsa di foratura in ciclo unico di 1200 mm e una corsa orizzontale di 2.200 mm. La sua struttura è in grado di alloggiare, su una apposita tavola porta pezzo automatica rotante, stampi fino a 2.700 mm di diametro, per un peso fino a 12.000 kg in rotazione. Grazie a una unità di lavorazione inclinabile fino a ±20° MF1200BBLL è in grado di realizzare forature a doppia inclinazione. La compensazione trigonometrica degli assi è calcolata a CNC per mezzo delle funzioni dedicate IMSA. Tutte le operazioni di preparazione e completamento dei fori, come spianature, lamature, filettature ecc., sono eseguite con un mandrino di fresatura posto sulla stessa unità di lavoro ma su asse indipendente da quello di foratura profonda. Un magazzino a 20 posizioni accoglie gli utensili ISO 40 per la testa di fresatura.

Un esclusivo portale verticale per il montante

Tutta la famiglia di macchine BB è stata sviluppata per la massima rigidità. Alla ottimizzazione progettuale ha fortemente contribuito l’ampio ricorso ai sofisticati sistemi CAD e di analisi a elementi finiti (FEM).

“La rigidità del centro di foratura profonda MF1200BBLL – spiega l’ing. Luca Picciolo, responsabile commerciale – è assicurata, in ogni posizione, oltre che dalla struttura a portale verticale del montante anche dal bloccaggio idraulico della tavola. La nostra tecnologia di macchine si è molto evoluta rispetto alle prime realizzazioni con configurazione a montante mobile guidato solo inferiormente. Tale struttura infatti può produrre delle flessioni all’estremità alta del montante. Le macchine BB sono uniche sul mercato delle macchine foratrici in particolare grazie al montante gantry, un portale verticale in grado di sopportare in modo 4 volte migliore rispetto al montante mobile il momento flettente che si genera sulla colonna dietro la spinta dell’utensile di foratura. La rigidità ottenibile è 16 volte superiore. È grazie a questa struttura che le macchine IMSA della serie BB possono impiegare le nuove punte a cannone con inserti. MF1200BBLL, così come tutte le ultime IMSA, è stata espressamente sviluppata attorno a questo nuovo tipo di utensile.”

La capacità di sviluppare macchine molto più rigide, più potenti, meglio controllate, dotate di sistemi di raffreddamento molto efficienti, ha consentito alla IMSA di ottenere velocità di avanzamento molto più elevate, una qualità superiore e un minore tempo di set up macchina. Con i nuovi utensili a inserti le velocità di avanzamento possibili sono infatti passate dai 20-25 m/min ai 100-120 mm/min su acciaio 2311…

“…con una qualità di foro lucido, non ottenibile in precedenza. Oggi riteniamo di essere tra i pochi produttori a poter utilizzare punte a cannone a inserti e alcuni nostri clienti forano addirittura a valori intorno ai 140/150 mm/min su acciaio 2311. Certo a questa velocità la punta, per sua stessa natura, tende a deviare, ma quando la velocità è più importante di una perfetta rettilineità il cliente sa di potere raggiungere risultati di questo ordine di grandezza.”

I vantaggi delle punte a inserti non si misurano però soltanto in termini di velocità di avanzamento. Infatti questa soluzione è molto più versatile e consente di abbreviare ulteriormente i tempi ciclo, perché in presenza di usura è sufficiente cambiare l’inserto in macchina senza necessità di cambiare tutta la punta. Anche la gestione del truciolo risulta migliorata.

Lavorazioni complesse anche in turni non presidiati

Il centro MF1200BBLL può essere equipaggiato con tavole rotanti di varie grandezze, di progettazione e costruzione IMSA, che presentano prerogative specifiche per la foratura profonda.

“Caratteristica fondamentale delle tavole girevoli per foratrici” commenta Luca Picciolo – non è la velocità di rotazione, come normalmente accade in fresatura, ma la capacità di reagire al momento torcente generato dalla spinta dell’utensile nelle due posizioni estreme di corsa orizzontale. Le nostre tavole di nuova generazione al raggiungimento della posizione voluta vengono bloccate per mezzo di un freno a disco dotato di due pinze flottanti perimetrali, che assicurano la stabilità di posizionamento nel corso di tutta la foratura. Elevati standard di precisione di posizionamento sono assicurati inoltre dall’encoder perimetrale che, lavorando su una puleggia che ha un rapporto di trasmissione molto più elevato rispetto alla ralla della puleggia stessa ( di 30-50 volte a seconda della dimensione della tavola) consente di moltiplicare la precisione dell’encoder e quindi di avere una tavola molto più precisa rispetto alle nostre precedenti realizzazioni (la risoluzione in rotazione dell’asse B della tavola rotante è di 360.000 pos/giro).”

Un’altra caratteristica peculiare delle macchine IMSA della serie BB è la configurazione del gruppo di foratura e fresatura con due teste separate. In questa configurazione il mandrino di fresatura si trova infatti sullo stesso slittone ma su asse indipendente dalla foratura. La sua potenza è di 9 kW in S1 e di 11 kW in S6, il numero di giri massimo è di 4000 g/min e la coppia disponibile è di 226 Nm. “Prestazioni molto interessanti, benché complementari”.

Il gruppo di foratura e fresatura è in grado di inclinare entrambe le unità (sempre parallele fra di loro) rispetto all’orizzontale di ± 20° max. I concetti di progettazione e realizzazione del gruppo inclinabile richiamano quelli delle tavole girevoli IMSA ed includono pertanto la gestione con encoder, il recupero dei giochi, la costruzione in ghisa antivibrante, il sistema di bloccaggio, in questo caso, meccanico Tutto ciò consente una risoluzione radiale minima controllata di ±0,001°. L’alimentazione interna di olio permette anche su questa linea mandrino l’impiego delle punte a cannone e di tutti gli utensili con adduzione interna di lubrorefrigerante. La capacità di asportazione del truciolo è di 250 cm3/min e la gestione della fresatura è nel linguaggio ISO standard, come sulle più comuni fresatrici.

“L’esecuzione di un comune circuito di raffreddamento di uno stampo non si compone soltanto della foratura profonda che, sovente, deve essere preceduta da una lamatura di preparazione per l’appoggio della bussola guidapunta e può essere seguita da lavorazioni ausiliarie quali forature con punte elicoidali e filettature. Tutte queste operazioni sono eseguite con il mandrino di fresatura ISO 40. E’ evidente il vantaggio in termini di riduzione del tempo ciclo e quindi in termini di produttività del nostro sistema a due teste indipendenti, che costituisce, di fatto, il fiore all’occhiello del gruppo di foratura e fresatura. Grazie all’indipendenza dei mandrini e anche ai nove assi che non obbligano a continui spostamenti e staffaggi del pezzo gli utilizzatori delle IMSA possono infatti realizzare serie di forature e lavorazioni di fresatura in automatico, senza che l’operatore debba intervenire per passare dalla fresatura alla foratura e alla filettatura. La MF1200BBLL è quindi la macchina ideale per effettuare lavorazioni complesse in totale sicurezza anche durante turni non presidiati. Vale sempre la pena di ricordare che il tempo è la più importante risorsa di ogni nostro cliente, sia che costruisca stampi sia che effettui lavorazioni meccaniche.”

Tutto attorno all’utensile di foratura: temperatura, pressione, portata

L’olio riveste nella foratura profonda un ruolo fondamentale. Basti pensare che l’impiego dell’olio rispetto all’acqua emulsionata consente il raddoppio delle velocità di taglio con una vita utile dell’utensile di circa 4 volte maggiore. La IMSA gestisce tutto quanto è relativo all’olio da taglio nel modo più efficiente. Anzitutto la macchina per fori profondi dispone di una carteratura totale antispruzzo, con portellone frontale/superiore scorrevole in lexan e la bacinella di raccolta posta totalmente sotto la macchina. L’area circostante è quindi sempre perfettamente pulita. Per la IMSA è inoltre importante che la foratrice sia equipaggiata con vere e proprie macchine di servizio. Anche nella nuova MF1200BBLL, curare la temperatura, la pressione, la portata, il grado di pulizia dell’olio è fondamentale per ottenere una foratura di qualità. In uscita dal foro, l’olio viene separato dai trucioli tramite quattro livelli di filtraggio – una prima separazione meccanica al convogliatore trucioli, una separazione magnetica, quindi un filtraggio a carta e una serie di filtri a cartuccia -. Infine, prima di essere reimpiegato nella foratura, l’olio è raffreddato tramite apposita unità frigorifera. Per quanto riguarda pressioni e portate IMSA utilizza batterie di pompe a portata variabile che sono selezionate automaticamente dal CNC.

“Questo è un grande vantaggio perché la macchina non ha nessuna necessità di aggiustamenti di portata e di pressione a seconda del diametro della punta, ma richiede la sola scelta della pompa adatta al diametro della punta in uso e automaticamente i parametri saranno adeguati alla applicazione.”

Efficienza e “ricchezza” di contenuti

La MF1200BBLL è controllata da un CNC Selca S4045PD *(v.Nota) con specifiche funzioni dedicate alla foratura profonda e alla gestione multiasse, quali: gestione della commutazione trigonometrica delle coordinate per fori inclinati; doppio controllo elettronico di efficienza delle punte a cannone; controllo elettronico della forza di spinta della bussola guida-punta sullo stampo; controllo elettronico della rampa di ingresso punte nel pezzo; gestione di portata e pressione olio. Le funzionalità sono sempre controllate in automatico e assicurano elevata affidabilità per ogni tipologia di lavorazione.

“Le macchine per la foratura profonda presenti sul mercato” conclude l’ing. Picciolo – hanno caratteristiche e prestazioni molto diverse fra loro. La differenza del tempo ciclo di lavorazione tra una e l’altra macchina può anche essere del 400 o del 500%.

Questo, a nostro parere, da spazio a due considerazioni. La prima è che nella tecnologia della foratura profonda si sono fatti molti passi avanti e quindi soluzioni valide solo fino a qualche anno fa sono ampiamente superate. La seconda è che investimenti più elevati in macchine più “ricche” in termini di contenuti tecnologici e di prestazioni devono essere valutati non soltanto sulla base all’esborso iniziale ma anche sulla base delle reali potenzialità e del tempo di ritorno per il volume elevato di lavoro” di stampi prodotti – che la macchina è in grado di effettuare.

Stiamo rilevando una grossa ripresa nel settore degli stampi, a livello europeo e notiamo che questa ripresa è più forte per gli stampisti che negli ultimi anni si sono meglio attrezzati. La IMSA con la MF1200BBLL si pone al top di mercato e quindi è sicura di potere supportare la clientela nella scelta delle migliori strategie produttive per affrontare con successo la ripresa.”

PUNTI DI FORZA DELLA MF1200BBLL

- GRANDE VERSATILITÁ DI UTILIZZO. La MF1200BBLL dispone di 8 assi controllati a CNC, le lavorazioni in singola e doppia inclinazione sono facilitate dalle apposite funzioni IMSA di trasformazione trigonometrica delle coordinate.

- PASSAGGIO FORATURA/FRESATURA SENZA L’INTERVENTO DELL’OPERATORE. Le operazioni complementari ai fori, come lamature, filettature, forature con punte elicoidali, sono eseguite con mandrino ISO 40 su asse indipendente. Tutti questi passaggi tra foratura e fresatura vengono eseguiti comodamente adoperando i 2 mandrini di cui la MF1200BBLL è dotata. Il passaggio tra foratura e fresatura e viceversa comporta la sola commutazione elettronica dell’asse (tempo impiegato: 8 secondi).

- STRUTTURA 16 VOLTE PIÙ RIGIDA. La foratura profonda con punta a cannone richiede dei posizionamenti della macchina estremamente stabili; ecco perché IMSA ha preferito una struttura con montante a portale verticale, -molto pesante e rigida-, alla leggerezza di un montante mobile (struttura utilizzata da IMSA in passato per un decennio, prima di passare nel 2000 alla configurazione a portale).

- AUMENTO DELLE VELOCITÁ DI FORATURA E DELLA VITA UTILE DELL’UTENSILE. Con punte a cannone convenzionali (saldobrasate) la velocità è 2/3 volte superiore rispetto a quanto possibile con strutture a montante mobile. Inoltre, grazie alla rigidità della struttura a portale, è possibile adoperare le nuove punte a cannone con inserti.

- ELEVATI STANDARD DI GESTIONE DELL’OLIO.L’area circostante la macchina rimane pulita grazie alla carteratura totale antispruzzo, con portellone frontale/superiore scorrevole in lexan, e la bacinella di raccolta posta sotto l’intera macchina. Una corretta gestione dell’olio è molto importante per la qualità della foratura profonda. Il circuito include un sistema a 4 livelli di filtrazione, un’unità di raffreddamento dell’olio e pompe con pressione e portata autoregolate.

—

Rivista “Stampi

Edizioni Tecniche Nuove

Febbraio 2007

—

Note:

(*) Dal 2011 IMSA monta controlli Heidenhain sulle proprie foratrici.