Articolo pubblicato sulla rivista tecnica COSTRUIRE STAMPI – maggio 2017

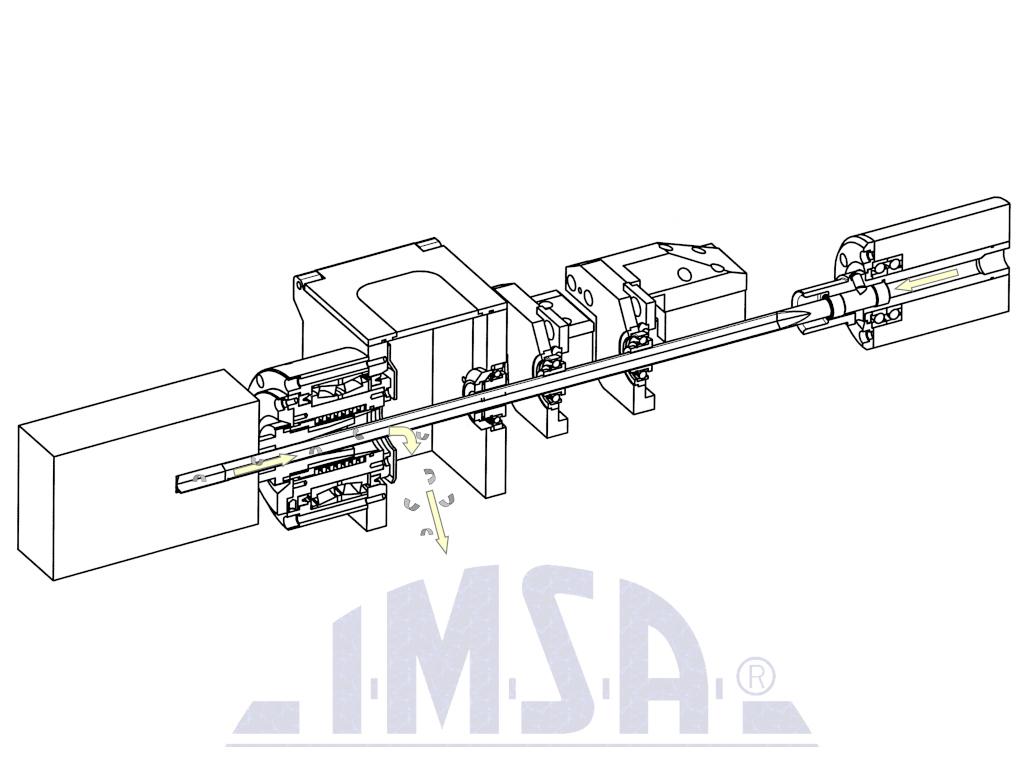

Destinati soprattutto a chi realizza stampi e portastampi, i centri di foratura profonda IMSA sono caratterizzati da una struttura rigida che permette di eseguire efficacemente le operazioni di foratura e quelle di fresatura “di contorno” ai fori.

Spirito di collaborazione con la propria clientela nonché volontà di rinnovare frequentemente i propri progetti per spingere sempre “oltre al meglio” le performance delle proprie macchine di foratura profonda: questi sono i valori fondamentali che identificano la società I.M.S.A., noto costruttore lecchese di macchine e centri di foratura profonda.

Il settore della costruzione stampi e portastampi è fin dall’inizio, e ancora oggi, quello su cui si concentrano gli sforzi dei progettisti IMSA, con continui rinnovamenti del portafoglio prodotti per stare al passo con i tempi, o meglio sulla cresta dell’onda, in quanto a prestazioni.

“Acquistare oggi una foratrice/fresatrice che offra le migliori performance allo stato dell’arte, significa fare un investimento per una macchina che potrà “vivere” in officina producendo per i prossimi vent’anni”, afferma l’ingegner Luca Picciolo, Tecnico Commerciale IMSA.

PRODUTTIVITÀ NELLA FASE DI FORATURA PROFONDA

Tutte le foratrici IMSA sono caratterizzate da una rigida struttura oltre che da una serie di accortezze che consentono di forare i tradizionali materiali per stampi circa 20-30 m con una punta a cannone, prima di dover smontare la punta per sostituirla o affilarla. “Su una nostra macchina, in un normale acciaio 2311, forare 20 m prima di dover riaffilare la punta è uno standard. In condizioni ottimali e con parametri di taglio conservativi, è possibile forare anche oltre i 30 m fra due riaffilature di una punta a cannone”, precisa l’ingegner Picciolo, parlando della foratrice MF1250/2FL presentata nel 2015. “In una macchina come questa, destinata a lavorare uno stampo con peso fino a 6 t, poter forare 20-30 m può significare realizzare l’intero circuito di raffreddamento prima che sia necessario fermarsi per l’affilatura della punta. Risultato ottenuto anche grazie a mandrini dedicati alla punta a cannone, che non richiedono smontaggio degli elementi essenziali alla guida della punta stessa”.

PRODUTTIVITÀ NELLA REALIZZAZIONE DELLE FRESATURE COMPLEMENTARI AI FORI

La presenza di una seconda testa dedicata alla fresatura “di contorno” ai fori è una caratteristica distintiva del costruttore brianzolo fin dalla metà degli anni novanta, seppur nel tempo le performance siano sempre migliorate. “La possibilità di eseguire sulla foratrice sempre più lavorazioni complementari al circuito di raffreddamento, è diventata nel corso degli anni sempre più importante per molti clienti che si sono affidati alle nostre soluzioni. Soprattutto la possibilità di passare dalla fresatura, alle forature profonde, e poi ancora alle fresature, senza richiedere l’intervento di un operatore per montaggi/smontaggi di parti della macchina, permette di lavorare senza il costante presidio della macchina, un importante valore aggiunto visti i ritmi di lavoro a cui i nostri clienti devono adattarsi oggigiorno”, osserva Picciolo.

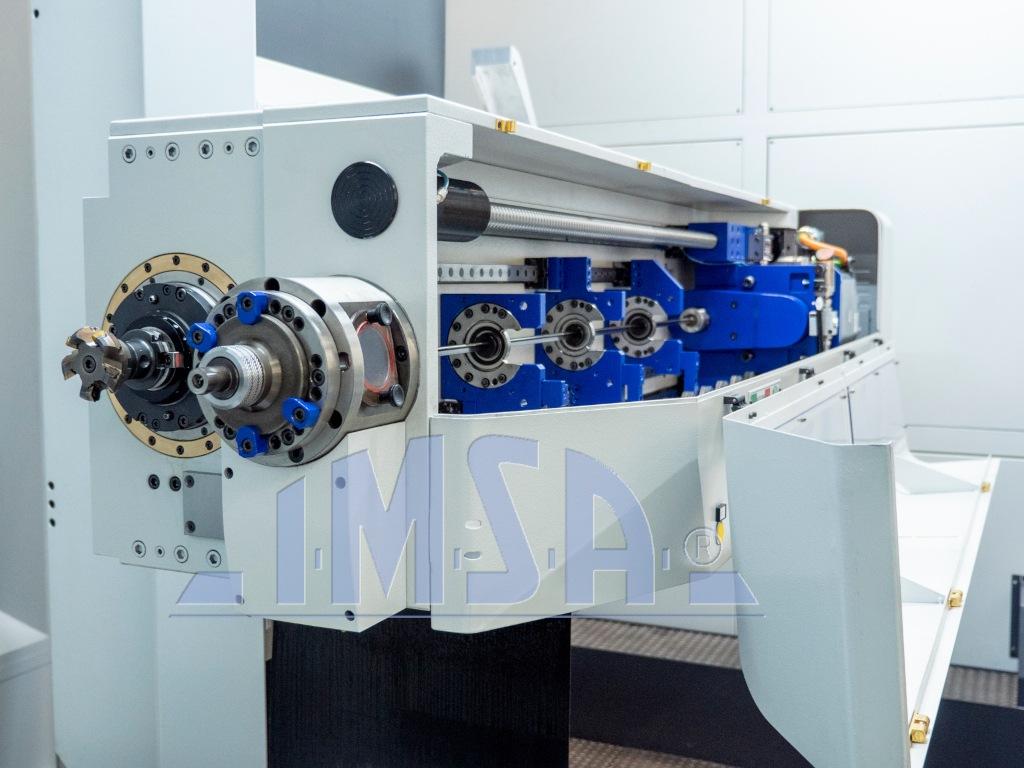

La produttività, oltre che dal passaggio totalmente automatico fra le operazioni, è incrementata dal tipo stesso di mandrino di fresatura di cui le foratrici IMSA sono equipaggiate. “Le collaborazioni con un noto costruttore bretone di stampi multipli per il settore igiene e, separatamente ma nello stesso anno, con un rinomato centro emiliano di foratura profonda conto terzi, ci hanno dato l’input nel 2013 per riprogettare completamente l’unità di fresatura della nostra Serie BB”, sottolinea Picciolo. Sono stati infatti integrati potenti mandrini di fresatura, raffreddati a liquido, che assicurano fresature di alto livello prima e dopo la foratura del circuito di condizionamento dello stampo. “Altro fattore molto importante per le operazioni di fresatura da svolgere sulla foratrice, è il posizionamento degli assi. Le nostre macchine sono equipaggiate con trasduttori lineari basati su sensori induttivi su tutti gli assi lineari oltre che sistemi con nastro di misura ad anello e sensori induttivi anche sugli assi girevoli”, precisa Picciolo.

MACCHINE PROGETTATE IN DETTAGLIO FIN DALLE STRUTTURE DI BASE

Molte delle foratrici IMSA per stampi e blocchi hanno un’architettura a montante con struttura gantry (a portale) verticale. “Portale verticale significa che il montante è supportato e guidato non solo alla propria base, ma anche superiormente. Guardando ad esempio la nostra foratrice MF1250/2FL dalla portella laterale, lato operatore, vediamo il montante agganciato e guidato anche verso il “tetto” della macchina, saldamente ancorato alla struttura in blocco unico in carpenteria che racchiude l’area di lavoro”, afferma Picciolo.

La struttura con montante gantry verticale, che IMSA ha creato nel 2000, comporta una rigidità di sedici volte superiore rispetto a una equivalente struttura con montante supportato solo inferiormente. Questa elevata rigidità della struttura permette alte performance di foratura profonda con punte ad inserto rompitruciolo, e per diametri maggiori senza necessità di pre-foro, in qualsiasi posizione verticale lungo l’asse Y.

Dal 2016, la serie gantry è affiancata da una più semplice ed economica versione a montante classico, denominata MF1600S.

“Per assicurare le migliori prestazioni alle macchine, eseguiamo internamente la progettazione e tutti i processi di costruzione e assemblaggio”, spiega Francesco Colombo, uno dei titolari di IMSA “Le carpenterie sono realizzate da aziende lombarde, così come le fusioni, mentre la componentistica è una selezione di marchi internazionali storicamente affidabili. Ogni nostro progetto nasce per dare risposte concrete ai clienti che chiedono foratrici precise e che velocizzino la lavorazione dello stampo”.

L’attenzione del team tecnico IMSA non si rivolge solo alla Serie BB, top di gamma del costruttore brianzolo. “Negli ultimi tre anni abbiamo implementato anche le macchine destinate a stampi di taglia inferiore, fra le 2 e le 6 t, ottimizzando anche su questi modelli la produttività”, sottolinea Picciolo indicando la macchina MF1000C, sviluppata nel 2014. “Su questa macchina con tavola girevole, destinata a stampi fino a 4 t, ad esempio è evidentissima la struttura monolitica che applichiamo ai nostri modelli destinati a stampi da 2 a 12 t. La carpenteria del basamento, il montante a portale verticale ad essa ancorato in basso e in alto, la tavola portapezzo posizionata nel suo cuore, costituiscono un blocco unico che comporta tutti i vantaggi nella rigidità della macchina”. Blocco unico che permette, peraltro, di appoggiare semplicemente queste macchine sul pavimento dell’officina senza richiedere fondazioni. “Inoltre, caratteristica peculiare della foratrice MF1000C è la presenza del sistema esclusivo “Swing on Top”. Questo sistema – richiede sì la presenza dell’operatore per il passaggio fra foratura e fresatura e viceversa – ma non implica montaggi o smontaggi di parti della macchina mantenendo quindi la certezza degli allineamenti dell’unità”, spiega Picciolo. Invece, una versione “full” del sistema Swing on Top, totalmente automatica, è stata applicata al centro di foratura e fresatura MF1600S presentato alla scorsa edizione di BI-MU.

PERFORMANCE RICONOSCIUTE IN EUROPA, CANADA, USA E BRASILE

Con un installato di oltre 400 foratrici, IMSA è presente da oltre 15 anni non solo nel mercato europeo ma anche in Nord America, soprattutto fra i costruttori di stampi per il settore automotive.

“Di recente anche il distretto industriale di Rio Grande do Sul, in Brasile, ha mostrato interesse per i centri di foratura IMSA”, afferma Picciolo. “Abbiamo consegnato nel 2016 un centro di foratura profonda e fresatura MF1750BB per stampi fino a 30 t e un altro centro MF1750BB sta per essere installato nella stessa zona”.

“Per la nostra azienda – conclude Colombo – è sempre fondamentale offrire al cliente un servizio completo, pertanto anche in Brasile, come negli altri Stati dove siamo presenti, dopo l’installazione rimane a disposizione un servizio tecnico qualificato e locale. IMSA continua a seguire direttamente l’assistenza tecnica sul territorio italiano, e la sede centrale fa sempre da referente per gli altri tecnici autorizzati nel mondo ogni qualvolta sia necessario”.